Czy druk 3D zrewolucjonizuje budownictwo

Z punktu widzenia budowlańców drukowanie elementów konstrukcyjnych niesie ze sobą sporo korzyści. Komponenty, które powstają w fabryce, przewożone są na miejsce budowy w formie gotowej do montażu.

To znacznie usprawnia proces inwestycji. Czas wykonania może zostać skrócony z kilku tygodni do nawet jednej godziny, a ilość odpadów znacznie zmniejszona. Przekłada się to na niższe koszty inwestycji.

Istotne jest także to, że druk 3D zdecydowanie zwiększa pole kreatywności architektów. Pozwala bowiem na większą dowolność oraz łatwiejsze dostosowywanie projektów do uwarunkowań miejscowych i indywidualnych potrzeb klientów.

Domy i rafy

Druk 3D nieomal dosłownie przełamuje fale, służy bowiem np. do wytwarzania sztucznych raf. Ze względu na zanieczyszczenia, nadmierne połowy i globalne ocieplenie, rafy koralowe na świecie szybko się kurczą.

Powstała więc inicjatywa, wspierana przez pochodzącą z Bahrajnu firmę Reef Arabia, która zmierza do odnowienia kruchych morskich skał za pomocą betonowych warstw. Sztuczne rafy z betonu zostały już przez Reef Arabia dostarczone m.in. do Australii, gdzie rozmieszczono je na wybrzeżach (1).

W samym Bahrajnie rafy koralowe uległy w ciągu ostatnich 30 lat niemal całkowitemu zniszczeniu, stąd sztuczne alternatywy, pozwalające morskim ekosystemom odtwarzać się w bezpiecznych, podobnych do koralowych, siedliskach, co powinno znacznie poprawić stan środowiska naturalnego.

Czy jednak możliwa jest drukarka 3D tworząca nowoczesny dom w zaledwie kilka dni, albo nawet w ciągu doby? Okazuje się, że to coś więcej niż tylko fantazja - to całkiem poważny projekt prowadzony przez naukowców ze szkoły inżynieryjnej Uniwersytetu Południowej Kalifornii.

Kierowani przez profesora Behrokha Khoshnevisa, opracowali nową procedurę, zwaną Contour Crafting (2). Jej celem jest połączenie najnowszej robotyki z postępami w technikach budowlanych.

Konstrukcja stanowi coś w rodzaju robota przemysłowego, poruszającego się na szynach, wyposażonego w dysze do wpompowywania betonu w ściany budynku. Podobnie jak w dowolnej drukarce 3D, proces ten zaczyna się od projektu w trzech wymiarach, który następnie przetwarzany jest w wielkoskalową, otwartą strukturę.

Zamiast tworzyw sztucznych używa się tu materiału będącego rodzajem betonu, który jest układany warstwami w ten sam sposób, jak w małych drukarkach 3D. Gdy robot skończy z cementem, na budowę wchodzą ludzie, których zadaniem jest instalacja w gotowej konstrukcji okien, drzwi itd.

Technologia, oprócz budownictwa, może być wykorzystywana do produkcji różnych przedmiotów, w tym także takich o zakrzywionych kształtach. Sprawdzić się powinna także podczas szybkiego stawiania prawdziwych domów, np. w sytuacjach klęsk żywiołowych, gdy drogi i infrastruktura nie pozwalają na transport prefabrykowanych domów.

Urządzenie Contour Crafting może być przetransportowane (również drogą powietrzną) i zmontowane na miejscu, zaś do transportu niezbędnych materiałów mogą posłużyć małe ciężarówki lub nawet muły.

Jedna maszyna jest w stanie w jeden dzień wznieść kilka ładnie zaprojektowanych domów. Oczywiście jak w każdej rozwijającej się technologii produkcji i tu występują rozmaite plusy i minusy.

W przeciwieństwie do tradycyjnych sposobów wytwarzania, w których złożoność projektu zwiększa cenę bazową, wzrost złożoności może tu zmniejszyć koszty ogólne.

Więcej złożoności oznacza więcej otworów, a to oznacza z kolei mniejsze zużycie materiałów wykorzystanych do tworzenia obiektu. Jednakże zyski wynikające z drukowania 3D tracone są, gdy chodzi o prędkość i objętość.

Każdego roku za pomocą tradycyjnych metod formujących produkowane są setki miliardów przedmiotów metalowych i z tworzyw sztucznych, w procesach trwających zwykle minuty (czasami nawet sekundy). Natomiast praca drukarki 3D może trwać wiele godzin.

Przez ten czas nakładana jest jedna warstwa o grubości włosa na poprzednią. Skoro więc prosta konstrukcja zajmuje tyle samo czasu w produkcji, ile obiekt złożony, rentowność tej metody budzi wątpliwości.

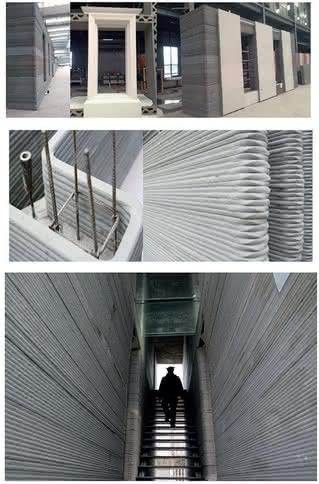

Chińczycy zadziwiają

Chińska firma Shanghai Winsun Decoration Design Engineering Co. zaczęła od seryjnej produkcji przy pomocy drukarki 3D domków o powierzchni 200 m2 (3). Budowa jednego z nich nie trwała dłużej niż jedną dobę.

Koszty wykonania takiego domu znacząco spadły przez to, że materiały budowlane, które zostały do tego użyte, pochodziły z odzysku.

Pozostałości po zniszczonych budynkach oraz gruzy świetnie nadały się do wykonania materiału budulcowego dla nowo powstałych domów w parku technologicznym w Szanghaju.

Koszt produkcji jednego obiektu w stanie surowym, o wymiarach 15 × 10 × 6 m, szacowany jest na mniej niż 5 tys. dolarów, wydaje się więc, że może to być bardzo konkurencyjna technologia na rynku budowlanym.

Minęło kilka miesięcy i na początku 2015 r. Chińczycy z Winsun zadziwili świat, prezentując dwie imponujące budowle wydrukowane w ekspresowym tempie na terenie Parku Przemysłowego Suzhou.

Pierwszy z obiektów to ekskluzywna willa o powierzchni 1100 m2, zaś drugi to pięciokondygnacyjny dom (4), który obecnie uważa się za najwyższy na świecie budynek wydrukowany w 3D.

Projekt przygotowany przez firmę Winsun to jedynie wersja demonstracyjna, która ma za zadanie zaprezentować możliwość wykorzystania drukarki 3D w budownictwie. Firma ma w planach przygotować jeszcze sto recyklingowanych budynków w Chinach.

Wykorzystywana przez Winsun drukarka o wysokości 6,6 m, 10 m szerokości i 32 m długości nakłada kolejne warstwy betonowej mieszanki powstałej z odzyskanych odpadów budowlanych, włókna szklanego, stali, cementu i specjalnych dodatków, tworząc elementy konstrukcji, które są błyskawicznie składane na miejscu budowy.

Tak gigantyczna maszyna umożliwia dziesięciokrotne zwiększenie szybkości stawiania konstrukcji, przy jednoczesnym zredukowaniu zużycia energii nawet o 70%.

Metoda ta skutkuje powstawaniem wielu pustych przestrzeni w "klockach" (5), co jednak nie jest uznawane za wadę - raczej traktuje się to jak o możliwość dodatkowej izolacji. Drukarka nie wydrukuje wszystkiego.

Domy trzeba tradycyjnie wykończyć, położyć w nich instalacje, wstawić drzwi i okna oraz otynkować (chyba, że ktoś chce mieć na elewacji widoczne poziomy kolejnych, nadrukowywanych warstw).

Ostatnim elementem, który dał firmie sukces, jest autorskie oprogramowanie komputerowe, umożliwiające przetwarzanie złożonych projektów architektonicznych.

Winsun zamierza również eksportować swoje technologie globalnie, otwierając fabryki w dwudziestu krajach na całym świecie.

Europa i Ameryka eksperymentują

W 2014 r. naukowcy z brytyjskiego Uniwersytetu Loughborough nawiązali współpracę ze znaną firma budowlaną Skanska oraz równie słynną pracownią architektoniczną Foster + Partners.

Jej celem jest rozwijanie technologii druku 3D w budownictwie i wdrażanie jej do komercyjnej praktyki. Budowane w ramach tej kooperacji maszyny, drukujące za pomocą nakładania mieszanki betonowej, działają całkiem podobnie do tych sto - sowanych przez Chińczyków.

Uczestnicy projektu mają nadzieję, że umożliwi to wytwarzanie całych modułów budowli. Skanska wykorzystuje technikę druku 3D od 2013 r., gdy na potrzeby biurowca 6 Bevis Marks w centrum Londynu wydrukowała w tej technologii osłony podparcia dla dachu.

Teraz chodzi o zbudowanie pierwszej przemysłowej maszyny do drukowania złożonych konstrukcyjnych i ozdobnych elementów z betonu. Naukowcy i firmy coraz częściej eksperymentują w budownictwie z techniką druku trójwymiarowego.

Jednym z interesujących projektów, które pojawiły się w ostatnim czasie, są drukowane w 3D ceramiczne pustaki PolyBricks (6), które mogłyby nawet wyeliminować potrzebę stosowania zaprawy.

Wydrukowane elementy miałyby być łączone za pomocą odpowiednio ukształtowanych wypustek.

PolyBricks stworzone zostały za pomocą drukarki ZCorp 510 3D, z podobnego do sprosz - kowanej gliny surowca. Materiałem gospodaruje się tu oszczędnie - większa część "pustaka-cegły" to otwory zapewniające przy okazji lekkość konstrukcji.

Jak podkreślają autorzy rozwiązania, tworzenie nowego typu cegieł 3D, w odróżnieniu od prezentowanych wcześniej technologii druku 3D całych domów, nie wymaga wielkich maszyn i nowej infrastruktury budowlanej.

Elementy powstają w mniej więcej standardowej drukarce i składane są na miejscu budowy. W Holandii powstaje tymczasem Canal House (7), którego części składowe wytworzono za pomocą maszyny KamerMaker, pozwalającej na drukowanie elementów o gabarytach 2 × 2 × 3,5 m.

Pomieszczenia można będzie dowolnie zestawiać i urządzać. Da się nawet rozebrać budynek, przenieść go w inne miejsce i złożyć, niczym klocki! W tej chwili trwa konstruowanie pierwszego pokoju.

Cały dom ma zostać ukończony za trzy lata. Tak długi termin prac wynika jedynie z tego, że holenderscy naukowcy wciąż eksperymentują z materiałami, udoskonalają drukarkę itp.

Budynek jest jednocześnie czymś w rodzaju prezentacji i poligonu doświadczalnego dla technologii druku 3D.

Jeśli ktoś będzie w Amsterdamie, to można samemu obejrzeć konstrukcję - jest dostępna do zwiedzania.

Zdaniem przedstawicieli pracowni DUS, która prowadzi projekt, najważniej - szązaletą nowej techniki jest jej wymiarek onomiczny - brak tu odpadów, niewykorzystanego materiału itp.

Od grudnia 2012 r., w ramach dowodzonego przez Massimo Morettiego projektu WASP (World’s Advanced Saving Project), prowadzone są prace nad stworzeniem olbrzymiej, niskobudżetowej drukarki 3D, której możliwości pozwalałyby na wydrukowanie budynku przy użyciu gliny oraz innych materiałów pochodzenia naturalnego.

Zamontowany w urządzeniu gigantyczny ekstruder został kilka miesięcy temu zaprezentowany podczas targów 3D Print Hub w Mediolanie (8).

Jeszcze nowsze koncepcje

Zespół badawczy z Massachusetts Institute of Technology (MIT) zamierza za pomocą technologii 3D "utkać" (bo słowo "drukować" mniej tu pasuje) pawilon - budowlę użytkową lub mieszkalną; na podobieństwo produkcji jedwabiu przez jedwabniki.

Aby poznać know-how jedwabników, grupa naukowców pod wodzą Neri Oxman zainstalowała na główkach larw małe magnesy. Dzięki nim udało się zarejestrować charakterystyki ruchów wykonywanych przez larwy podczas tkania kokonu.

Teraz badacze chcą je odtworzyć jako ruchy głowicy czy też ramienia drukującego w 3D. Ma to pozwolić na wykorzystanie w druku większych prototypowych obiektów (9) rojów małych robotów zamiast kłopotliwych, dużych instalacji, przypominających suwnice.

Nowatorskie podejście, choć oparte na tradycyjnym cemencie portlandzkim, widać niewątpliwie w projekcie "Bloom" (10), powstałym na kalifornijskim Uniwersytecie Berkeley.

Złożone elementy budowli (w liczbie 840) powstały ze sproszkowanego cementowego polimeru, bez zawartości tlenku żelaza. To największa zbudowana tą techniką struktura.

Poziom złożoności i wielobarwność elementów pozwalają myśleć o zupełnie nowych formach architektonicznych, dla których ograniczeniem będzie tylko wyobraźnia projektanta. Na zakończenie warto przypomnieć, że druk 3D jest wymieniany jako budowlana technologia przyszłości w… kosmosie.

Wznoszenie baz i habitatów na Marsie lub innych ciałach kosmicznych z materiałów dostępnych na miejscu i przy pomocy drukarek 3D może okazać się lepszym rozwiązaniem, zwłaszcza jeśli chodzi o koszty, niż korzystanie z tradycyjnych technik budowania, wymagających dowozu na miejsce mnóstwa materiałów i komponentów z Ziemi.

Projektanci z renomowanej pracowni Normana Fostera przedstawili niedawno koncepcję bazy na Księżycu tworzonej dla Europejskiej Agencji Kosmicznej (ESA). Według ich pomysłu baza ta nie zostałaby tak po prostu zbudowana, lecz właśnie wydrukowana na powierzchni srebrnego globu.

Elementy konstrukcyjne byłyby puste w środku, na podobieństwo struktury ptasich kości. Zapewniłoby to im trwałość oraz odporność na uderzenia i naprężenia wskutek zmian temperatur.

Konstrukcja miałaby w dodatku znajdować się pod warstwą księżycowego gruntu, w celu dodatkowej ochrony przed promieniowaniem i mikrometeorytami.