A weź wydrukuj se robota, czyli co studenci automatyki i robotyki robią po zajęciach

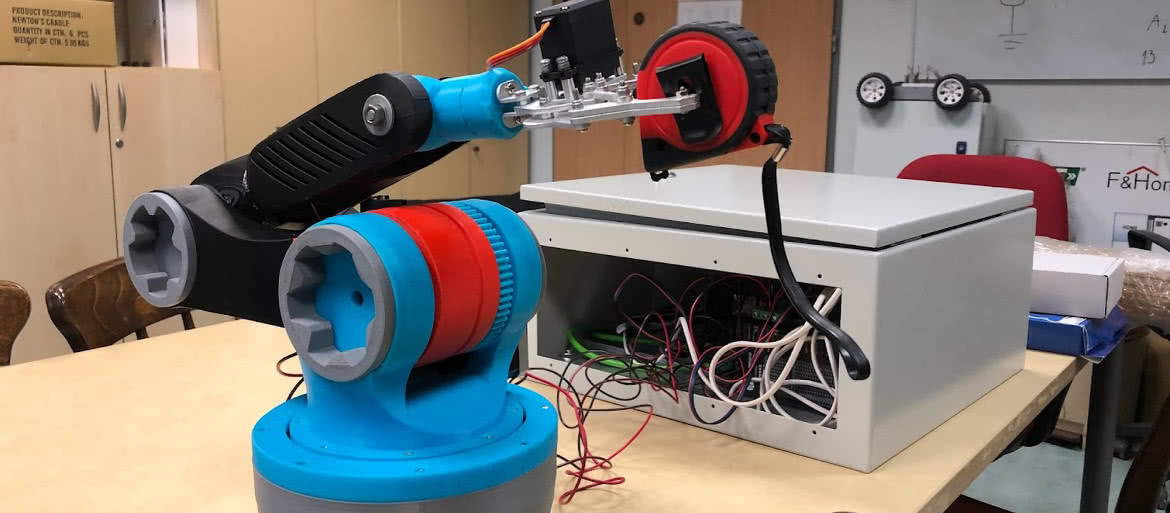

Grupa studentów automatyki przemysłowej ze stowarzyszenia Synchron, działającego na Wydziale Elektrycznym Politechniki Wrocławskiej, stwierdziła, że chciałaby doskonalić umiejętności programowania systemów produkcyjnych wyposażonych w roboty ramieniowe. Stworzyli więc sobie sami taki manipulator, praktycznie w całości wydrukowany na drukarce 3D.

Pełny wydruk z kompromisem

Chcąc uzyskać maksymalną sztywność konstrukcji, studenci zdecydowali, że wszystkie drukowane elementy będą pełne.

- Uzyskane w ten sposób części okazały się bardzo wytrzymałe, ale zbyt ciężkie dla zakupionych napędów krokowych. Musieliśmy pójść na kompromis i przedrukowaliśmy niektóre elementy manipulatora, zmniejszając ich wypełnienie do 30% - mówi Marcin Kondoł, prezes stowarzyszenia Synchron.

Dzięki temu zdolność konstrukcji do przenoszenia elementów wciąż była na zadowalającym poziomie, a nie było konieczności ponoszenia dużych kosztów zakupu nowych silników do napędu ciężkiego robota.

Obecnie studenci z Synchrona pracują nad przenośnikiem liniowym.

- Oczywiście on również będzie w jak największym stopniu wydrukowany - dodaje Marcin Kondoł.

Bez niespodzianki jest nudno

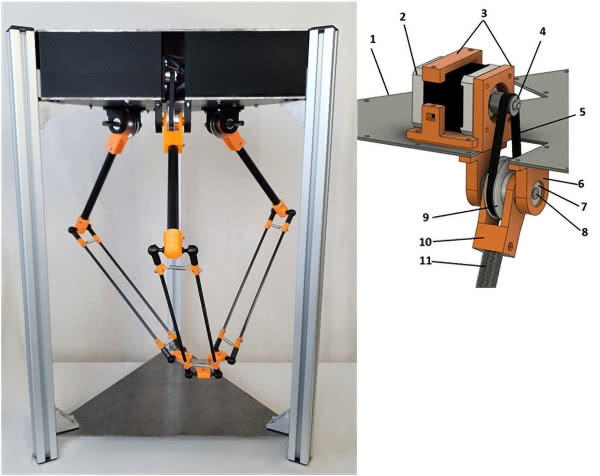

Trochę inne podejście przyświecało Grzegorzowi Radziwiłko i Jakubowi Wronie - studentom kierunku automatyka i robotyka (obecnie robotyka i automatyzacja procesów) na Wydziale Mechanicznym ze stowarzyszenia Automatyk, które również działa przy Wydziale Elektrycznym PWr. Oni uznali, że z robotami ramieniowymi, kartezjańskimi i scara mają sporo do czynienia, ale nie znają zbyt dobrze robotów o kinematyce zamkniętej typu Delta. Postanowili więc takiego robota sobie zbudować.

Większą część zaprojektowali z wykorzystaniem standardowych profili aluminiowych i elementów stalowych, dzięki czemu konstrukcja miała odpowiednią sztywność. Gdzie w takim razie druk 3D? - Ano właśnie tam, gdzie pojawia się największy problem, czyli przy małych elementach łączących i montażowych - mówią studenci. Dodają, że wydrukowali także ramiona robota, dzięki czemu są one znacznie lżejsze.

- Nie obyło się bez niespodzianek. Kto budował kiedykolwiek prototyp, ten wie, że bez nich ta praca byłaby nudna. Okazało się, że przy różnych dłuższych próbach pracy ramiona po pewnym czasie traciły precyzję ruchu - przyznają autorzy konstrukcji.

Winne okazały się elementy montażowe silników krokowych, które pod wpływem silnego nagrzewania się ulegały deformacji i paski zębate traciły naciąg. Pomimo kilku modyfikacji kształtu elementów trzymających ostatecznie zamieniono elementy drukowane na klasyczne kołnierze metalowe. - Pozostałe elementy sprawują się jednak bardzo dobrze - podkreślają studenci.

Saper na nylonowych kołach

Z dobrodziejstw druku 3D korzystają też studenci jednego z najstarszych kół naukowych związanych z robotyką - SNS KoNaR.

- Dla nas taka drukarka to wybawienie. Wszystkie części, które są niedostępne w magazynie, drogie w stosunku do tego, do czego mają być wykorzystane, części, które w konkretnym kształcie czy rozmiarze nie są nigdzie dostępne, można zaprojektować i wydrukować samemu - mówi Gabriela Kaczmarek, studentka automatyki i robotyki na Wydziale Elektroniki, Fotoniki i Mikrosystemów z Koła Naukowego Robotyków KoNaR, działającego przy Politechnice Wrocławskiej.

- Uchwyty do kółek dla sześciu robotów typu minisumo, wydrukowane w kilka godzin? Proszę bardzo. Fragmenty obudowy dla robota pirotechnicznego, drukowane o 5 rano, w dzień zawodów, ponieważ nastąpiła "drobna" usterka? Robi się! - dodaje.

Jednym z wielu urządzeń, jakie KoNaR stworzył, jest robot pirotechniczny Ariadna. W tym projekcie pojawiły się pytania: Czy można zastąpić metal w kluczowych elementach konstrukcyjnych plastikiem z drukarki? Czy da się wydrukować koła prowadzące gąsienice?

- Okazuje się, że można i właśnie tak zrobiliśmy. Zaczęliśmy od standardowego PLA, ale pomimo różnych parametrów druku i różnych konstrukcji koła z tego tworzywa nie wytrzymywały zbyt długo, dlatego naszym kolejnym wyborem był nylon. Tworzywo znacznie trudniejsze w obsłudze - mówi studentka z KoNaRu.

Ponieważ nylon bardzo szybko chłonie wilgoć, przed wydrukiem materiał musi zostać osuszony. Samo drukowanie musi nastąpić jak najszybciej, a wykonane części należy nawilżyć, by nabrały pełnych właściwości, przez co praca z nylonem jest nieco bardziej wymagająca od pracy z materiałem PLA.

Sprzyjamy kreatywności

Oczywiście jest to jedynie mały wycinek tego, co studenci Politechniki Wrocławskiej robią z drukarkami 3D. Na uczelni działa prawie 180 organizacji studenckich i zapewne duża część z nich korzysta z tej techniki przy tworzeniu własnych niepowtarzalnych i jedynych w swoim rodzaju projektów.

Na Wydziale Elektrycznym młodzi konstruktorzy mają do dyspozycji swój warsztat wraz z dużą drukarką 3D. Dla nich przebywanie na kampusie PWr nie kończy się wraz z końcem zajęć. Tak naprawdę wtedy dopiero rozpoczyna się twórcza praca w zespołach projektowych. A to z kolei sprzyja kreatywności i nowym innowacyjnym pomysłom, które - mamy nadzieję - będziemy niebawem oglądać na studenckich pokazach i w życiu codziennym.

dr hab. inż. Piotr Serkies,

studenci: Gabriela Kaczmarek, Marcin Kondoł,

Grzegorz Radziwiłko i Jakub Wrona

oprac. redakcja MT