Możliwości druku 3D

Wielkie wynalazki rodzą się podobno z nudy, tak było i w moim przypadku (to tylko metafora!). Jako student politechniki na zdalnym nauczaniu (pandemia koronawirusa) postanowiłem w wolnym czasie wykorzystać stojącą w pokoju drukarkę 3D. Eureka! Wymyślam sztuczną rękę!

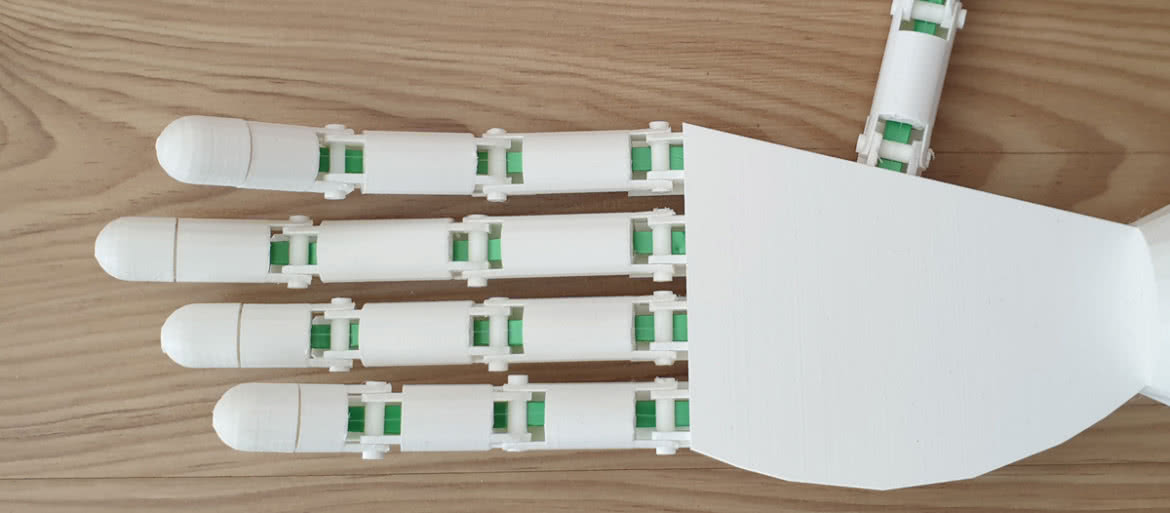

Ludzka kończyna górna jest narzędziem manipulacyjnym o bardzo dużej ruchliwości palców, która wynika ze złożonej i bardzo rozbudowanej struktury, trudno zatem zmierzyć się z takim biologicznym wyzwaniem. Wyposażenie palców we własności mechaniczne i sensoryczne czyni ją nieocenionym manipulatorem.

W niniejszym artykule przedstawiam proces projektowania modelu sztucznej ręki w oparciu o założenia projektowe i gotowe podzespoły elektroniczne dostępne na rynku. Model opracowałem z wykorzystaniem metody komputerowego wspomagania projektowania (CAD).

Wybór metody druku

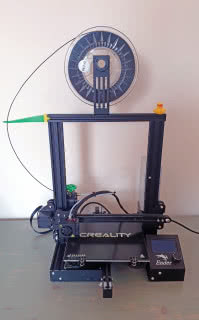

Zacznę od informacji na temat możliwości drukarki i przeglądu druku. W dzisiejszych czasach druk 3D zyskuje coraz większą popularność w środowisku inżynierskim. Jest to najszybszy sposób prototypowania, dlatego coraz więcej firm i pojedynczych odbiorców posiada taki sprzęt u siebie.

Druk 3D można podzielić ze względu na wykorzystywany materiał. Wyróżnia się trzy podstawowe grupy druku 3D - termoplasty w postaci żyłki, żywice światło-utwardzalne oraz technologie proszkowe. Wśród hobbystów najczęściej używana jest metoda FDM/FFF. Najczęściej wybieranymi materiałami są PLA, PETG, ABS.

Z uwagi na to, że najpopularniejszymi drukarkami 3D są urządzenia drukujące z termoplastów (czyli popularnego plastiku) w technologii FDM/FFF, początkujące osoby sprowadzają druk 3D właśnie do tego rozwiązania.

Druk 3D to metoda polegająca na nakładaniu materiału budulcowego warstwa po warstwie i jego selektywnym spajaniu. Każda technologia druku 3D używa innego materiału, który spajany jest w odmienny sposób. Jest wiele rodzajów drukowania: FDM/FFF, SLA, DLP, PolyJet/MJP, CJP, Binder Jetting, SLS, SLM/DMLS, EBM, MJF.

Ze względu na specyfikę posiadanej drukarki wykorzystałem FDM/FFF - drukowanie z termoplastów (czyli plastiku), przez rozgrzewanie tworzywa sztucznego dostarczanego do drukarki 3D w formie żyłki w głowicy drukującej i doprowadzanie go do stanu półpłynnego. Warstwy są nakładane najpierw w osiach XY, a gdy drukarka 3D skończy je układać, głowica albo się podnosi do góry, albo stół roboczy opuszcza się w dół o wysokość warstwy i nakładana jest kolejna warstwa. Półpłynne tworzywo sztuczne spaja się pod wpływem wysokiej temperatury i szybko zastyga, tworząc prawie jednolitą strukturę.

Projektowanie i wykonanie

Do każdego projektu przykładam się z wielkim zapałem i z taką samą energią. Gdy rodzi mi się w głowie pomysł, przelewam go na kartkę papieru, a dopiero potem rysuję w programie CAD, największą radość sprawia mi zaprojektowanie modelu samemu. Do modelowania poszczególnych części ręki wykorzystałem środowisko Creo Parametric.

Przed wykonaniem projektu postawiłem sobie cel - wykonam rękę tylko z elementów, które mam już w domu, niczego nie dokupię. Model miał się charakteryzować estetycznym wyglądem oraz niskim budżetem realizacji, jak również trwałością konstrukcji.

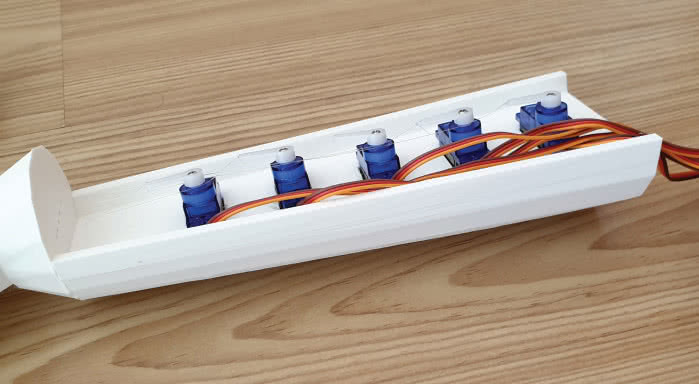

Wzorcem była moja ręka, na jej podstawie dobrałem odpowiednie wymiary palców, dłoni i przedramienia. Całość podzieliłem na 3 części (palce, dłoń, przedramię). Najpierw skupiłem się na placach - jak nimi poruszać i jak sprawić, by się odginały po złożeniu. W celu poruszania wykorzystałem żyłkę, której jeden koniec zaczepiłem w końcówce palca, a drugi przywiązałem do serwomechanizmu Tower Pro SG 90. Wybrałem takie rozwiązanie, ponieważ serwo ma niewielką wagę, jest stosunkowo szybkie i ma odpowiednią siłę do sterowania modelami, a po drugie, zgodnie z moim założeniem, to miałem w swoim asortymencie. W celu powrotu do postaci "pionowej", włożyłem w środek palca kawałek materiału wyciętego ze zużytej butelki po płynie do prania. Palce drukowałem 15 godzin.

Następnie zaprojektowałem dłoń, która miała stanowić stelaż, czyli podtrzymywać wszystkie palce i utrzymywać je w odpowiednim położeniu. Dłoń drukowała się 10 h. Największą trudność sprawiło mi przedramię. Trzeba było rozliczyć, w jakiej pozycji/ odległości powinny znajdować się silniczki, aby uzyskać jak najlepszą wydajność. Druk przedramienia trwał najdłużej, bo aż 17 godzin.

Kolejnym etapem procesu projektowania był dobór odpowiednich elementów napędowych i sterujących, tak aby w jak największym stopniu zostały spełnione założenia projektowe. Zdecydowałem się na umiejscowienie serwomechanizmów w przedramieniu jako elementów powodujących ruch każdego palca z osobna.

W moim modelu sercem sterowania jest mikrokontroler Arduino, który po wgraniu odpowiedniego programu, steruje serwomechanizmami. Do jednego mikrokontrolera podłączyłem 5 serwomechanizmów. Niestety, taka liczba użytych mechanizmów stanowi zbyt duże obciążanie dla mikrokontrolera, więc podłączenie innych podzespołów (np. czujnika ruchu, detektora ruchu) jest niemożliwe. Szkoda, bo dodatkowe elementy sprawiłyby, że ręka stałaby się bardziej zaawansowana/ zautomatyzowana.

Zasilanie elementów napędowych i elektronicznych w mojej ręce odbywa się z wykorzystaniem baterii 9 V.

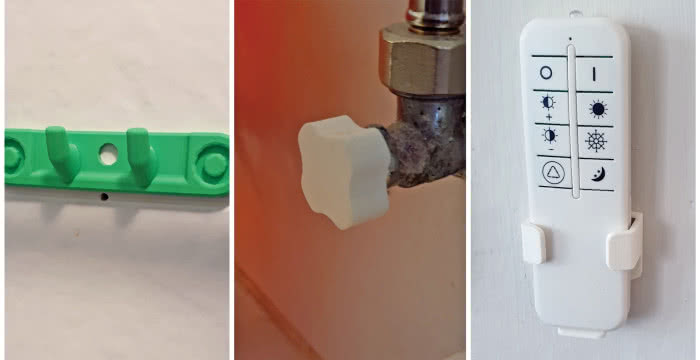

Projekt nie do końca spełnił moje oczekiwania, ręka ma ograniczony zakres działania, palce - ze względu na obroty serwomechanizmu nie wykonują zaawansowanych ruchów. Jednak wiele się nauczyłem, projektowanie i wydruk były świetną przygodą, napotkałem wiele problemów, którym musiałem stawić czoła. Zachęcam do działań na drukarce, wielkie wyzwanie - wielka przyjemność. Dotychczas dzięki drukarce 3D stworzyłem wiele gadżetów, a oto wybrane z nich: mocowanie do pilota, pokrętło, wieszak.

Hubert Kmieciak

Student 6 semestru Politechniki Łódzkiej,

kierunek inżynieria kosmiczna.

Fot. Hubert Kmieciak

Literatura: 1. https://bit.ly/3bThVkJ

Zobacz także:

Medycyna i druk 3D

Motoryzacja z drukarki 3D

Jedzenie z drukarki 3D