Koniec z ciężką pracą

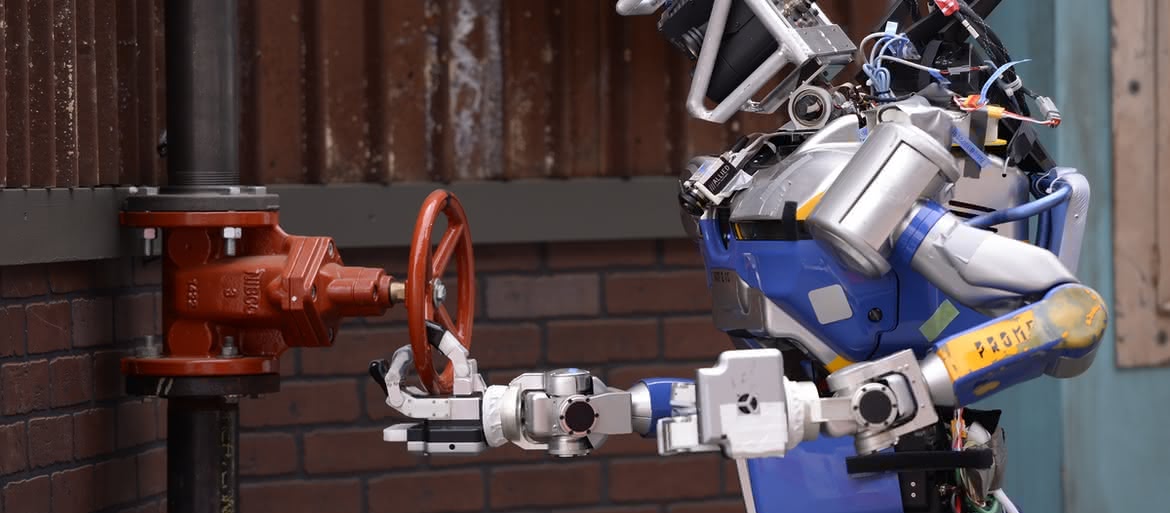

Nowoczesne maszyny i roboty stosowane są już niemal w każdej branży przemysłowej, zwłaszcza tam, gdzie wymaga się precyzji i siły, i gdzie liczy się bezpieczeństwo pracowników. Świetnym przykładem robota humanoidalnego, który już niedługo będzie mógł zastąpić wiele ludzkich rąk, i to nie tylko w magazynie, ale również w sklepie, jest HRP-2. Japoński wynalazek bez problemu radzi sobie na różne możliwe sposoby z przenoszeniem ciężkich przedmiotów. W tej dziedzinie jest znacznie lepszy od człowieka. Nie dość, że może bez kaprysów przez cały dzień dźwigać ciężary, to jeszcze, wykorzystując swoje czujniki, potrafi określić, ile siły/energii musi użyć, by podnieść i przenieść konkretny towar.

Roboty i egzoszkielety

W wielu miejscach świata, także w Polsce, pracę fizyczną ludzi stopniowo zastępuje się robotami. Przykładowo, osoby, które kiedyś w fabryce Swedwood w Lubawie, wytwarzającej dla IKEA, układały ponad 30-kilogramowe paczki na palety, dziś nadzorują Współpracupracę robotów, dźwigających pakunki za nich. Układaniem ciężkich kartonów zajmuje się IRB 660. Z kolei na linii pras, gdzie powstają płyty komórkowe, z których później produkowane są łóżka, wykorzystuje się trzy roboty IRB 660 i jego podobnego kolegę IRB 260, oba produkcji firmy ABB.

Zarząd japońskiej Sumitomo Mitsui Banking Corporation, największej firmy wydobywczej w Japonii, zaniepokojony sygnałami o fizycznych trudach, z jakimi borykają się jej pracownicy, zwłaszcza ci starsi (bo przenoszenie sporych ilości ciężkich banknotów lub monet w końcu odbija się na zdrowiu), postanowił przyjść załodze z pomocą. Zaoferował egzoszkielety, zaprojektowane tak, aby ograniczać odczuwalną przez człowieka wagę przenoszonych przedmiotów nawet o 40%.

W sierpniu 2015 r. Mitsui pokazała światu pierwszy prototyp egzoszkieletu. Urządzenie nazywa się Assist Suit AWN-03 i zostało opracowane we współpracy z firmami ActiveLink i Panasonic. Ważąca 6 kg maszyna pozwala bez żadnego wysiłku fizycznego podnosić noszącemu ją pracownikowi ciężar o wadze do 15 kg. W ciągu pierwszego roku produkcji firma zamierza sprzedać ok. 1 tys. sztuk urządzenia, a trwają już prace nad wzbogaceniem projektu o znacznie większe i silniejsze kończyny. Tomoya Tsutsumi z Mitsui przyznaje, że inspiracją konstruktorów był potężny egzoszkielet transportowy pokazany w firmie „Obcy”. W ciągu najbliższych dwóch lat ten skromny egzoszkielet zostanie obudowany znacznie potężniejszą konstrukcją, pozwalającą na odciążenie pracy nóg i rąk operatora do tego stopnia, że staną się one właściwie niemal tylko kontrolerami.

Na taśmę i do magazynu

Foxconn to największy producent zaawansowanej technologicznie elektroniki na świecie. Współpracuje z firmami takimi jak Apple, Microsoft czy Sony, a w samych Chinach zatrudnia ponad milion pracowników. Firma chce zastąpić część swoich pracowników robotami. Nie mówimy tu jednak o zastosowaniu dużych wysięgników, których firma w swoich fabrykach ma już 10 tys., a o mniejszych maszynach, będących w stanie składać małe i wrażliwe elementy elektroniczne. Prezes tajwańskiej firmy, Terry Gou, spotkał się w tej sprawie z szefem robotyki Google’a, Andym Rubinem. Efektem ich rozmowy ma być „przyspieszenie modernizacji fabryk Foxconna”.

Ewentualny system, na którym pracowałyby roboty, uratowałby też Foxconna przed rosnącymi kosztami pracy w samych Chinach, które sprawiają, że producent zarabia coraz mniej na każdym chipie. Firma tak desperacko szuka wyjścia z trudnej sytuacji, że rozważa nawet przeniesienie części produkcji i badań do USA...

Niedawno głośnym echem odbiła się na polskim rynku wieść o wprowadzeniu do podwrocławskiego centrum logistycznego Amazona armii robotów, które automatycznie podnoszą i przewożą całe regały z produktami przeznaczonymi do wysyłki. Ten nowatorski koncept to jeden z wielu przykładów nowoczesnej automatyzacji pracy i wykorzystania nowych, naszpikowanych elektroniką systemów w przedsiębiorstwie.

Wprowadzenie do fabryki robotów nie musi wcale oznaczać zwalniania pracowników. W końcu ktoś nad maszynami musi panować. Podkreślał to również Roy Perticucci, wiceprezes ds. operacyjnych Amazona na Europę. Zgodnie z jego słowami, upowszechnienie robotyki w amerykańskich centrach logistycznych Amazona wiązało się z pięciokrotnym zwiększeniem w nich zatrudnienia!

Na moście niebezpiecznie, na roli ciężko

Zbudowany w 1923 r. most Harbour Bridge w Sydney wymaga regularnej konserwacji. To trudne i niebezpieczne zadanie będą teraz wykonywać maszyny. Lokalne władze, wraz z naukowcami z UniwersytetuTechnologicznego w Sydney, opracowały dwa roboty przemysłowe, które samodzielnie wykonają najtrudniejsze prace. Roboty noszą imiona Sandy oraz Rosy i ważą po 25 kg. Są wyposażone w zaawansowany system wizyjny i dwumetrowe ramię z licznymi przegubami, co pozwala im precyzyjnie oczyszczać elementy mostu. Najpierw fotografują cały obiekt, a następnie tworzą jego trójwymiarową mapę i samodzielnie określają optymalne ustawienie ramienia i dyszy, potrzebne do oczyszczenia wybranego fragmentu z rdzy i ze starej farby. Nowe roboty na stałe weszły w skład ekipy zajmującej się utrzymaniem mostu.

Z kolei inżynierowie z General Electric pracują nad projektem podwodnych robotów, które, wyposażone w lampy rentgenowskie, kontrolowałyby stan ropoi gazociągów położonych na dnie morskim. Technologia pomogłaby zapobiegać wyciekom podmorskim, niezwykle kosztownym dla środowiska i dla budżetów firm paliwowych. Rury, o których mowa, leżą niekiedy na głębokości sięgającej nawet 3 tys. m. Panują tam ogromne ciśnienia i nie dociera do nich światło słoneczne. Wykorzystanie promieniowania X pozwoliłoby w teorii wykrywać uszkodzenia lub potencjalne osłabienia konstrukcji. Jednak samo zabranie lampy rentgenowskiej na tę głębokość to poważny problem. I właśnie na rozwiązaniu tej kwestii polega praca specjalistów z GE. Ich zadaniem jest opracowanie takich zabezpieczeń, które pozwolą delikatnej aparaturze bezpiecznie zejść na dno.

Praca na roli to tradycyjnie symbol znoju. Odciążyć człowieka w nim mogą automaty, czasami o dość zaskakującej konstrukcji, np. robot w kształcie sferycznym, który toczy się pomiędzy zagonami na polu. To projekt robotyków z uniwersytetu politechnicznego w Madrycie. Nazywa się Rosphere i przemieszcza się po trudnym podłożu dość żwawo i sprawnie. Konstrukcja porusza się dzięki ruchom środka ciężkości wywołanym przez wbudowany wewnątrz sferycznej obudowy mechanizm wahadłowy. Hiszpańscy inżynierowie myślą o poważniejszych zastosowaniach dla Rosphere. Zaproponowali np., że może służyć do monitoringu upraw rolnych na wielkich areałach. Rolnictwo to bardzo obiecujący obszar ekspansji robotów, których w gospodarstwach jest już pełno – od automatów dojącychkrowy, przez robotycznych pasterzy, po maszyny do pracy w winnicach.

Robot zagania na dojenie do obory, a tam… też robot! Automaty do udoju i np. podawania pasz to zresztą już często spotykane w gospodarstwach rolnych urządzenia. Dojenie odbywa się w zautomatyzowanym systemie, niewymagającym dużej ingerencji człowieka. Robot zwabia krowę do boksu udojowego, podając jej „cukierka” (smaczną paszę treściwą), po czym czyści wymię, laserowo namierza strzyki i odbywa się dojenie. Kolejnym wynalazkiem jest robot służący do utrzymywania czystości. Specjalnie zaprogramowany, przemierzając wyznaczoną trasę, zgarnia odchody (przez podłogę szczelinową) do zbiornika na gnojowicę, który znajduje się pod budynkiem.

W rolnictwie są też już w użyciu roboty, które jeżdżą wśród upraw i wycinają chwasty, wykorzystuje się także zrobotyzowany sprzęt rolniczy (taki jak np. kombajn), będący w stanie na podstawie GPS i czujników samodzielnie pracować na polu. W pracowniach producentów maszyn rolniczych powstają następne ciekawe koncepty, np. robot do zbioru sałaty. Są też już gotowe do pracy konstrukcje takie, jak „bezzałogowa” maszyna do zbioru truskawek czy też do cięcia róż…