Korozja metali

Od słowa corrosio (z łac. ? zżeranie) pochodzi nazwa procesów powodujących niszczenie materiałów. W dzisiejszym odcinku skupimy się na korozji metali i sposobach zapobiegania temu niekorzystnemu zjawisku. Proces spowodowany jest różnorodnymi czynnikami, ale największe straty gospodarcze przynosi jego elektrochemiczna odmiana, niszcząca stopy żelaza. Z tego powodu omówienie procesów korozji stanowi stały punkt każdego podręcznika elektrochemii ? tego tematu nie może zabraknąć i w naszym cyklu spotkań.

Mechanizm korozji elektrochemicznej

Czystego żelaza, które koroduje stosunkowo powoli, nie używa się jako materiału konstrukcyjnego. Natomiast stopy żelaza ? różne gatunki stali i żeliwa ? zawierają dodatek węgla w postaci grafitu, bez którego nie miałyby wielu przydatnych właściwości. Kryształy grafitu oraz cementytu Fe3C tworzą jednak z żelazem ogniwa o zwartych elektrodach. W obecności elektrolitu (woda wraz z rozpuszczonymi gazami i solami), powodującego zamknięcie obwodu, zaczynają zachodzić niekorzystne procesy. Anodą w powstałym układzie jest żelazo, które utlenienia się do dwudodatnich kationów:

(-)Fe0 ? Fe2+ + 2e-

Na grafitowej katodzie zachodzi redukcja tlenu rozpuszczonego w wodzie:(+)O2 + 2H2O + 4e- ? 4OH-

Po dodaniu stronami równań obu procesów (przebiegający na anodzie mnożymy przez dwa w celu zbilansowania liczby elektronów) otrzymujemy zapis równania reakcji elektrochemicznej korozji stopów żelaza (pamiętając, że kationy Fe2+ wraz z anionami OH? utworzą osad wodorotlenku żelaza(II) ? związku trudno rozpuszczalnego w wodzie):2Fe + O2 + 2H2O ? 2Fe(OH)2

Równanie reakcji jest takie samo jak dla korozji chemicznej. Przemiany zachodzące w ogniwach są identyczne z przebiegającymi w probówce ? różnicą jest przestrzenne rozdzielenie reakcji utleniania i redukcji podczas procesów elektrochemicznych. Kolejne etapy niszczenia stalowej konstrukcji są już czysto chemiczne i prowadzą do powstania rdzy ? brunatnej mieszaniny uwodnionych tlenków, wodorotlenków i węglanów żelaza.Szybkość korozji elektrochemicznej

[caption id="attachment_5388" align="alignleft" width="150" caption="Korozja stali - wyniki eksperymentu opisanego w artykule."] [/caption]

[/caption]

Przygotujmy sześć probówek, sześć zwykłych stalowych gwoździ oraz drut miedziany i kawałek blaszki cynkowej (dokładnie oczyszczamy i odtłuszczamy powierzchnie metali). Do probówek wkładamy gwoździe, a następnie nalewamy (tak aby część gwoździa wystawała ponad powierzchnię cieczy):

Probówka 1 ? wodę destylowaną (można stopić szron z zamrażarki).

Probówka 2 ? około 3% roztwór chlorku sodu NaCl (sól kuchenna; chlorki są silnymi czynnikami sprzyjającymi korozji).

Probówka 3 ? około 3% roztwór wodorotlenku sodu NaOH (można użyć środka do udrażniania rur kanalizacyjnych typu ?Kret?).

Probówka 4 ? około 3% roztwór kwasu octowego CH3COOH (rozcieńczony spożywczy ocet).

Probówka 5 ? około 3% roztwór chlorku sodu NaCl, gwóźdź połączony z blaszką cynkową.

Probówka 6 ? około 3% roztwór chlorku sodu NaCl, gwóźdź opleciony drutem miedzianym.

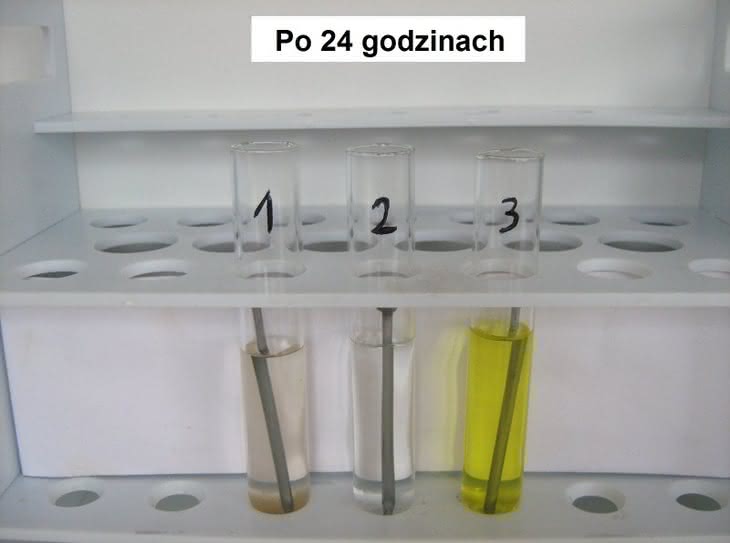

Probówki należy umieścić w statywie, a samemu uzbroić się w cierpliwość. Po 24?48 godzinach możemy podsumować nasze obserwacje:

Probówka 1 ? jasnożółte zabarwienie roztworu, na dnie probówki nieco osadu.

Probówka 2 ? żółtobrunatny roztwór, na dnie brunatny osad.

Probówka 3 ? brak oznak korozji.

Probówka 4 ? gwóźdź wyraźnie ?nadgryziony?, roztwór prawie bezbarwny, brak osadu.

Probówka 5 ? brak oznak korozji gwoździa, na dnie nieco białego osadu.

Probówka 6 ? żółtobrunatny roztwór, na dnie duża ilość brunatnego osadu.

Jak wytłumaczyć te zjawiska?

Probówka 1 ? w wodzie destylowanej niewiele jest jonów będących nośnikami ładunku, dlatego reakcja przebiega powoli.

Probówka 2 ? duża ilość jonów powstałych z dysocjacji chlorku sodu powoduje zwiększenie przewodnictwa elektrycznego roztworu i przyspieszenie reakcji. Nie powinien nas zatem dziwić opłakany stan samochodowych karoserii po zimie?

Probówka 3 ? dość duże stężenie jonów OH? hamuje reakcję zachodzącą na katodzie, w efekcie czego niszczenie żelaza nie zachodzi w zauważalnym stopniu.

Probówka 4 ? jony H+ działają w sposób odwrotny, przyspieszając reakcję katodową poprzez wiązanie jonów OH? (tworzą się cząsteczki wody). Powstający octan żelaza(II) jest dobrze rozpuszczalny w wodzie i praktycznie nie zabarwia roztworu.

Probówka 5 ? cynk połączony z żelazem tworzy ogniwo galwaniczne, w którym (jako metal aktywniejszy od żelaza) jest anodą, a żelazo ? katodą. Taki układ zwartych elektrod ogniwa zapobiega korozji stali. Biały osad to wodorotlenek cynku Zn(OH)2.

Probówka 6 ? również miedź połączona z żelazem tworzy ogniwo galwaniczne. Jednak (jako metal szlachetniejszy od żelaza) przyjmuje w nim rolę katody, a żelazo ? anody. Ten układ elektrod znacznie przyspiesza korozję stali.

Zapobieganie korozji

[caption id="attachment_5389" align="alignright" width="122" caption="Inhibitory korozji - wyniki eksperymentu opisanego w artykule."] [/caption]

[/caption]

Ochrona przed korozją to poważny problem gospodarczy. Znajomość mechanizmu korozji elektrochemicznej oraz czynników wpływających na szybkość tego procesu umożliwiają zastosowanie środków zapobiegawczych. Oprócz używania materiałów odpornych na korozję (tworzywa sztuczne, stal nierdzewna, trudno korodujące metale) ? tam, gdzie jest to uzasadnione ze względów technologicznych i ekonomicznych ? najczęściej stosuje się poniżej przedstawione metody.

1. Izolacja powierzchni stali od czynników środowiskowych za pomocą niemetalicznych powłok ochronnych ? farb, lakierów, emalii. Ochrona jest skuteczna pod warunkiem zachowania szczelności powłoki. W razie uszkodzenia szybko dochodzi do korozji podpowłokowej, objawiającej się powstawaniem pęcherzy na powierzchni farby.

2. Metaliczne powłoki ochronne nanoszone elektrolitycznie lub przez zanurzenie w ciekłym metalu. Powłoki ochronne z metali stojących w szeregu napięciowym przed żelazem (cynk, chrom) są skuteczne nawet w przypadku uszkodzenia ? pełnią rolę anody w zwartym ogniwie. Ulegają więc zniszczeniu, chroniąc stalowy przedmiot. Natomiast warstwy metali mniej aktywnych od żelaza (miedź, nikiel, cyna) spełniają swoje zadanie tylko nieuszkodzone ? w przeciwnym razie znacznie przyspieszają korozję stali.

Rożne metale połączone ze sobą tworzą ogniwa ze zwartymi elektrodami. Bardziej aktywny z nich zawsze jest anodą i ulega zniszczeniu w agresywnym środowisku, chroniąc mniej aktywny ? katodę. Jest to m.in. powodem, dla którego nie łączy się bezpośrednio miedzianych rurek instalacji grzewczej z aluminiowym korpusem kaloryfera. Uzasadnione jest również stosowanie ocynkowanych blach stalowych do pokrywania dachów czy też wyrobu rynien i parapetów. Nie trzeba ponadto troszczyć się o unikanie uszkodzeń blach ? można je ciąć, pozostawiając odsłoniętą powierzchnię stali (cynk pokrywa się trudno rozpuszczalnymi produktami korozji i jego niszczenie przebiega powoli). Natomiast zarysowana powierzchnia pokrytej cyną puszki konserwowej w krótkim czasie skoroduje na wylot. Również narażone na działanie wilgoci blachy stalowe spajamy ocynkowanymi wkrętami, ponieważ niklowane lub miedziowane łączniki szybko same wypadną ze skorodowanego otworu.

3. Gdy nie jest możliwe pokrycie powłoką metalową całej powierzchni konstrukcji, stosuje się ochronę protektorową. Do elementu narażonego na zniszczenie (np. kadłub statku) przytwierdza się blok metalu bardziej aktywnego niż żelazo (zwykle stop Al-Mg-Zn), który stanowi anodę zwartego ogniwa. Oczywiście elementy ochronne zużywają się i co pewien czas muszą być wymieniane na nowe (zwane są ?anodami ofiarnymi?).

4. Zarówno w przypadku pokrywania stali powłoką cynkową, jak i ochrony protektorowej żelazo stanowi katodę, do której dostarczane są elektrony. Powstał więc pomysł ochrony katodowej, polegającej na podłączeniu do stalowej konstrukcji ujemnego bieguna źródła napięcia o wartości 1?2 V. Biegun dodatni źródła łączony jest najczęściej z płytą grafitową, umieszczoną w pobliżu chronionego elementu. Metoda zabezpiecza duże konstrukcje zakopane w podłożu, np. rurociągi.

[caption id="attachment_5386" align="alignleft" width="112" caption="Ochrona protektorowa kadłuba statku."] [/caption]

[/caption]

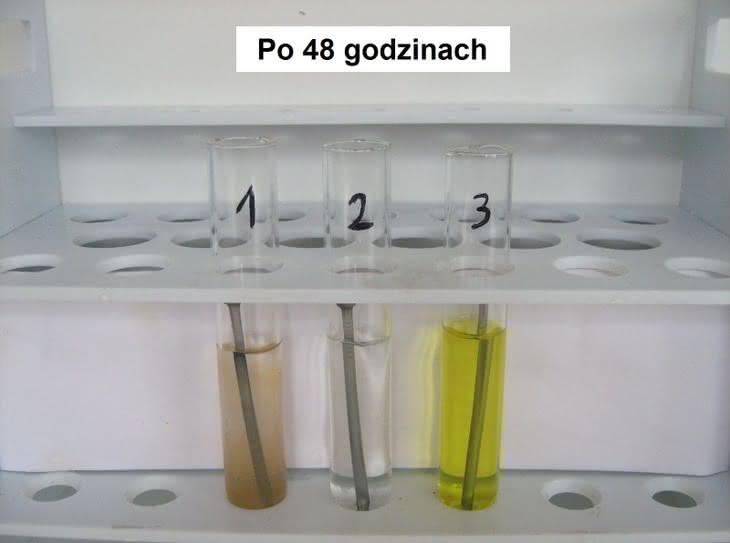

5. W przeprowadzonym eksperymencie przebieg korozji hamował zasadowy roztwór. W przypadku wypełnionych wodą konstrukcji zamkniętych (kotły parowe, instalacje grzewcze i chłodnicze) stosuje się substancje spowalniające procesy niszczenia (inhibitory korozji). Wykonajmy doświadczenie, które potwierdzi ich działanie. Trzy probówki napełniamy wodą z kranu. Do jednej z nich dodajemy kilka kryształków azotanu(III) sodu NaNO2, do drugiej ? chromianu(VI) potasu K2CrO4, trzecią zaś pozostawiamy bez zmian. Do próbówek wkładamy gwoździe stalowe i spokojnie czekamy na wynik (eksperymenty wymagają cierpliwości!). Oznaki korozji stwierdzimy tylko w probówce pozbawionej dodatku soli.

W artykule przedstawiona została ?mroczna? strona ogniw galwanicznych. W skali światowej korozja powoduje ogromne straty ? szacuje się, że zniszczeniu ulega rocznie 20?30% wyprodukowanej stali. Co gorsza, przyczyn zachodzenia korozji elektrochemicznej nie sposób zlikwidować ? powodami są niska wartość potencjału standardowego żelaza oraz skład stali. Jednak znajomość mechanizmu procesu oraz wpływających nań czynników pozwalają przeciwdziałać temu zjawisku. Mam nadzieję, że dzięki przeprowadzonym eksperymentom problemy ochrony antykorozyjnej nie będą Czytelnikom obce. W następnym miesiącu odpoczniemy trochę od ogniw i zajmiemy się elektrolizą.

Korozja chemiczna zachodzi pod wpływem substancji chemicznych (w praktyce najczęściej czynników atmosferycznych). Przebiegającym reakcjom nie towarzyszy przepływ prądu. W przypadku żelaza pierwszym etapem niszczenia jest reakcja z wodą i tlenem:

2Fe + O2 + 2H2O ? 2Fe(OH)2

Wodorotlenek żelaza(II) łatwo utlenia się do wodorotlenku żelaza(III):

2Fe(OH)2 + O2 ? 2Fe(OH)3

W kolejnych reakcjach powstaje mieszanina wodorotlenków, uwodnionych tlenków i węglanów tego metalu, czyli brunatnoczerwona rdza.

Jednak nie tylko stopy żelaza ulegają korozji chemicznej. Praktycznie wszystkie metale pokrywają się powłokami tlenków i innych związków. Przykłady to:

- zielonkawa patyna (uwodnione tlenki i węglany) na powierzchni miedzi i jej stopów, często wytwarzana w celach zdobniczych;

- ciemny nalot siarczku srebra Ag2S na powierzchni przedmiotów wykonanych z tego metalu;

- szczelne powłoki tlenków na powierzchni aluminium i chromu (niekiedy specjalnie wytwarzane), chroniące głębsze warstwy przed dalszym niszczeniem (rdza na stopach żelaza ulega odwarstwieniu i nie zabezpiecza pokrytego nią przedmiotu); zjawisko tworzenia odpornych chemicznie powłok tlenkowych to pasywacja.

Korozja elektrochemiczna zachodzi z udziałem ogniw galwanicznych utworzonych na powierzchni metalu. Reakcje są jednak takie same, jak w przypadku korozji chemicznej. W odróżnieniu od powolnej korozji chemicznej korozja elektrochemiczna przebiega szybko.

e-suplement

Korozja to poważny problem gospodarczy. Szacuje się, że z jej powodu każdego roku ulega zniszczeniu nawet jedna trzecia światowej produkcji stali. W przypadku stopów żelaza korozja zachodzi głównie według mechanizmu elektrochemicznego. Stal i żeliwo zawierają niezbędny dodatek węgla (w postaci grafitu), który warunkuje wytrzymałość mechaniczną stopów. Kryształy grafitu oraz cementytu Fe3C wraz z żelazem tworzą ogniwa galwaniczne. W obecności roztworu elektrolitu (np. woda z rozpuszczonymi gazami i solami) zaczynają zachodzić niekorzystne procesy korozyjne. Anodą w powstającym układzie jest żelazo, które utlenienia się w sposób następujący:(-) Anoda: Fe0 ? Fe2+ + 2e-

Na grafitowej katodzie zachodzi redukcja rozpuszczonego w wodzie tlenu:(+) Katoda: O2 + 2H2O + 4e- ? 4OH-

Po zbilansowaniu i dodaniu stronami równań procesów elektrodowych otrzymujemy zapis przebiegu elektrochemicznej korozji stopów żelaza (kationy Fe2+ tworzą z anionami OH- osad trudno rozpuszczalnego wodorotlenku żelaza(II)):2Fe + O2 + 2H2O ? 2Fe(OH)2

Powstający związek ulega następnie utlenieniu do połączeń żelaza(III) o brunatnym zabarwieniu, czyli rdzy.httpv://youtu.be/PLJ-bfE2i0Q

Do przeprowadzenia doświadczenia, które pozwoli zbadać wpływ różnych czynników na szybkość korozji elektrochemicznej, potrzebne będzie sześć probówek, sześć stalowych gwoździ oraz drut miedziany i kawałek blaszki cynkowej. Przed eksperymentem dokładnie oczyszczamy i odłuszczamy powierzchnię metali (fotografia 1). Do probówek nalewamy:

Probówka 1 ? wodę destylowaną.

Probówka 2, 5 i 6 ? około 3% roztwór chlorku sodu NaCl.

Probówka 3 ? około 3% roztwór wodorotlenku sodu NaOH.

Probówka 4 ? około 3% roztwór kwasu octowego CH3COOH.

Następnie wkładamy gwoździe tak, aby część wystawała nad powierzchnię cieczy. W przypadku probówek 5 i 6 gwoździe dodatkowo łączymy z blaszką cynkową albo drutem miedzianym (fotografia 2). Po upływie 24 (fotografia 3) i 48 godzin (fotografia 4) wyraźnie widoczne są zmiany zachodzące w poszczególnych probówkach:

Probówka 1 (fotografia 5) ? żółtawe zabarwienie roztworu, na dnie probówki nieco osadu. Korozja w czystej wodzie przebiega powoli ze względu na niewielką ilość jonów będących nośnikami ładunku.

Probówka 2 (fotografia 6) ? żółtobrunatny roztwór, na dnie większa ilość brunatnego osadu. Jony powstałe z dysocjacji chlorku sodu zwiększają przewodnictwo elektryczne roztworu i znacznie przyspieszają przebieg korozji.

Probówka 3 (fotografia 7) ? brak oznak korozji. Powstające z dysocjacji NaOH jony wodorotlenowe hamują reakcję przebiegającą na katodzie, w efekcie czego roztwarzanie żelaza nie zachodzi w zauważalnym stopniu.

Probówka 4 (fotografia 8.) ? nad powierzchnią roztworu gwóźdź jest wyraźnie skorodowany, natomiast roztwór jest prawie bezbarwny. Brak osadu. Jony wodorowe działają w sposób odwrotny do wodorotlenowych, przyspieszając reakcję katodową. Powstający octan żelaza(II) jest dobrze rozpuszczalny w wodzie i nie zabarwia roztworu.

Probówka 5 (fotografia 9) ? brak oznak korozji gwoździa, na dnie niewielka ilość białego osadu. Połączony z żelazem cynk tworzy ogniwo galwaniczne, w którym (jako metal aktywniejszy) jest anodą, a żelazo ? katodą. Taki układ elektrod zapobiega korozji stali. Biały osad to wodorotlenek cynku Zn(OH)2.

Probówka 6 (fotografia 10) ? żółtobrunatny roztwór, na dnie duża ilość brunatnego i zielonego osadu. Połączona z żelazem miedź również tworzy ogniwo galwaniczne. Jako metal mniej aktywny od żelaza jest w nim katodą, a żelazo ? anodą. Powstały układ elektrod znacznie przyspiesza korozję stali.

Inhibitory korozji

W celu ochrony konstrukcji stalowych przed korozją stosuje się różne rodzaje zabezpieczeń. W przypadku zamkniętych konstrukcji wypełnionych wodą (np. instalacji grzewczych) używa się substancji spowalniających procesy niszczenia ? inhibitorów korozji. W kolejnym doświadczeniu potwierdzimy ich skuteczność.

httpv://youtu.be/lJKvOYmf7Ho

Potrzebne będą trzy probówki napełnione wodą. Pierwsza z nich będzie tzw. próbą kontrolną, do drugiej dodamy nieco azotanu(III) sodu NaNO2, a do trzeciej ? chromianu(VI) potasu K2CrO4 (roztwory powinny mieć stężenie ok. 1%). Przygotowujemy także trzy stalowe gwoździe, dokładnie czyszcząc ich powierzchnię z nalotów i odtłuszczając ją przez zanurzenie w acetonie lub innym rozpuszczalniku organicznym (fotografia 11). Wkładamy gwoździe do probówek (fotografia 12) i cierpliwie oczekujemy na wynik eksperymentu. Obserwacje dokonane po 24 (fotografia 13) i 48 godzinach (fotografia 14) pozwalają na stwierdzenie, że korozja zachodzi tylko w pierwszej probówce, wypełnionej wodą bez dodatku użytych soli. Potwierdziliśmy zatem ochronne działanie roztworów azotanu(III) sodu NaNO2 i chromianu(VI) potasu K2CrO4 na przedmioty stalowe poddane wpływom czynników korozyjnych.

Fotografie 15, 16 i 17 przedstawiają zawartość poszczególnych probówek.