Szkło

ok. 3500-1500 p.n.e. Prawdopodobnie już wcześniej ludziom zdarzało się znajdować szkliwo powstałe w wyniku stopienia piasku podczas pożarów lasu albo uderzenia pioruna. Ponad 5 tys. lat temu zaczęto naśladować ten naturalny proces. Z czasem wykształciły się pierwsze, proste i niedoskonałe technologie produkcji szkła. Pierwsze wykonane świadomie wyroby ze szkła (paciorki, ozdoby) pojawiły się w Mezopotamii i Egipcie (1).

Na terenie dzisiejszej Syrii wynaleziono piece pozwalające na uzyskanie odpowiednio wysokiej temperatury płynnego szkła (1400-1500 stopni Celsjusza). Skład chemiczny tych pierwszych rodzajów szkieł jest dosyć zróżnicowany, ale w większości przypadków odpowiada on charakterystyce szkła sodowo-wapniowego. Szklane koraliki i plakietki z tego okresu powstawały w rezultacie prostego stapiania w formach. Wystarczyło napełnić ceramiczną formę rozdrobnionymi kawałkami szkła i umieścić w piecu, szkło ulegało stopieniu, wypełniając formę. Po ostygnięciu pieca wyrób był gotowy. Z czasem nauczono się odbarwiać szkło i nadawać pożądany kształt, wtedy zaczęto produkować szklane naczynia. Najstarsze odnalezione naczynie pochodzi z 1500 r.

ok. 1500 p.n.e. W okresie egipskiego Nowego Państwa narodziło się szkło artystyczne, które barwiono na wiele kolorów. Z czasów Ramzesa II pochodzi też najstarsza znana huta szkła. Egipcjanie nie tylko produkowali kulki i szklane wisiorki, prawdopodobnie też jako pierwsi z dmuchanego, roztopionego szkła zaczęli wykonywać naczynia. Szkło kolorowe powstawało poprzez wzbogacanie topionych surowców o niewielkie ilości miedzi, co nadawało mu czerwony odcień. Używano go też w formie powłoki na ceramicznych naczyniach. Już tysiąc lat przed naszą erą technologia pozwalała na tworzenie bardziej skomplikowanych form przedmiotów, takich jak flakony i kielichy.

ok. 800 p.n.e. Od Egipcjan umiejętność wytwarzania szkła przejmują Fenicjanie, a potem, z czasem szkło wędruje do Greków i Rzymian. W Imperium Rzymskim szkło miało ważną pozycję. Tam też dzięki dodaniu rudy manganu (braunsztynu) po raz pierwszy w sposób świadomy udało się wytworzyć szkło przezroczyste (2). Choć takie szkło pojawiało się sporadycznie w Egipcie już od XII wieku p.n.e. w wyniku użycia czystego kwarcu do jego produkcji, jednak nie ma dowodów, że był to w pełni planowany efekt.

Pierwsze wzmianki w literaturze starożytnej o szkle bezbarwnym zawiera trzydziesta szósta księga Historii Naturalnej Rzymianina Pliniusza Starszego. Szkło o dużej zawartości tlenków żelaza może być odbarwione poprzez dodanie do stopionego szkła związków manganu lub antymonu. Pomimo że szkło było w Rzymie powszechnie stosowane, dla zwykłego śmiertelnika nie było dostępne. Za szklane naczynie, zdobiony puchar do mleka, przywieziony przez konsula Pompejusza z jednej z wypraw, cesarz Neron zapłacił 300 talentów, co dziś odpowiadałoby kwocie kilku milionów dolarów.

100 p.n.e. - 290 n.e. Pojawienie się szkła okiennego. Pierwszą wzmiankę o szybach ze szkła podał w 290 roku n.e. pisarz kościelny Laktancjusz. Początkowo było nieprzejrzyste, jednak przepuszczało wystarczająco dużo światła, żeby w dzień rozjaśnić pomieszczenie, nie wychładzając go przy okazji. Z tego wynalazku początkowo mogli korzystać jedynie najbogatsi. Proces produkcji był pracochłonny, długotrwały, opanowywali go jedynie nieliczni rzemieślnicy.

średniowiecze Specjalistami w produkowaniu szkła, luster i wyrobów szklanych byli mieszkańcy z terenów obecnych Włoch, Francji, Hiszpanii. Światowym centrum szkła artystycznego stał się Konstantynopol, a po zdobyciu miasta przez wojska IV krucjaty (1204 rok), palmę pierwszeństwa przejęła Wenecja. W 1291 roku na należącej do Wenecji wysepce Murano założono pierwszą hutę i od tego czasu aż do dnia dzisiejszego produkowane są tam znane na świecie szkła kolorowe oraz kostki mozaikowe. Mistrzowie wytwarzali także piękne lustra. Nieustannie rozwijano techniki produkcji, nadając szkłu wyższą twardość i jeszcze większą przezroczystość. Tajniki procesu produkcji były pilnie strzeżone, ponieważ zapewniały producentom wielkie dochody ze sprzedaży.

940 Ważnym zastosowaniem szkła były i są soczewki. Znane świadectwa mówią, że w Chinach znano je już około 940 roku. W XIII wieku wykorzystano je w okularach w Chinach a także we Włoszech, a następnie w Holandii - w mikroskopie (koniec XVI wieku) i w lunecie (pocz. XVII wieku).

ok. 1000 W Europie Północnej szkło sodowe, produkowane z białych kamieni i popiołu, zastąpio-no szkłem wytwarzanym z dużo łatwiej dostępnego materiału – potażu uzyskiwa-nego z popiołów drzewnych, będącego zanieczyszczoną postacią węglanu potasu K₂CO₃.

XI–XIV w. W Niemczech pojawiają się nowe metody produkcji szkła taflowego, polegające na wydmuchiwaniu kul. Kule formowano w cylindry, a następnie jeszcze gorące rozcinano, po czym tafle spłaszczano. Proces produkcji, początkowo jedynie naczyń, a później także szyb, polegał na tzw. wydmuchiwaniu - kroplę roztopionego szkła umieszczano na końcu długiej, cienkiej rury, w którą dmuchano z drugiej strony, a tworzącej się po drugiej stronie bańce nadawano odpowiedniego kształtu (3).

Metoda ta opracowana została na terenach Normandii. Aby uzyskać całą taflę okienną, należało wydmuchać odpowiednio duże naczynie, a następnie je spłaszczyć, przy czym metoda ta powodowała powstawanie okrągłej, mniej przezroczystej plamki w centralnej części szyby. Wykwalifikowany rzemieślnik był w stanie wykonać do dwunastu szyb dziennie.

1674-96 Odkrycie tlenku ołowiu jako dodatku do szkła. Poprawiło wygląd szkła i ułatwiło jego topienie przy użyciu węgla morskiego jako paliwa do pieca. Technika ta zwiększyła również "okres roboczy" szkła, ułatwiając manipulowanie nim. Proces ten został po raz pierwszy odkryty przez George'a Ravenscrofta w 1674 r., który jako pierwszy produkował na skalę przemysłową przezroczyste szkło kryształowe (4). W 1696 roku otrzymał patent ochronny.

1688 Louis Lucas de Nehou i A. Thevart udoskonalili proces odlewania polerowanego szkła płytowego we Francji. Ich proces, polegający na walcowaniu roztopionego szkła wylewanego na żelazny stół ,umożliwił produkcję bardzo dużych tafli.

1832 Firma British Crown Glass Company (później Chance Brothers) jako pierwsza stosuje metodę cylindryczną do produkcji szkła taflowego. Szkło to było produkowane przez wydmuchiwanie długich cylindrów szkła, które następnie były cięte wzdłuż, a następnie spłaszczane na żeliwnym stole i odprężane. Szkło płaskie polega na wylewaniu szkła na żeliwne łoże, gdzie jest ono walcowane na taflę za pomocą żelaznego wałka. Miękką jeszcze taflę wpycha się do otwartego tunelu wyżarzającego lub pieca o regulowanej temperaturze, zwanego lehr, do którego przenosi się ją za pomocą systemu rolek.

1851 Zwiastunem zastosowania szkła jako materiału budowlanego był Pałac Kryształowy (5), zbudowany przez Josepha Paxtona na potrzeby wielkiej wystawy. Rewolucyjny nowy budynek Paxtona zainspirował późniejsze wykorzystanie szkła jako materiału w architekturze.

1843-56 Znany z wynalazku konwertera do produkcji stali Henry Bessemer opracowuje nowatorską metodę otrzymywania płaskiego szkła. W 1843 r. Bessemer wprowadził także wczesną formę "szkła float", polegającą na wylewaniu szkła na płynną cynę. Jego system wytwarzał ciągłą wstęgę szkła płaskiego poprzez formowanie wstęgi między rolkami. Był to kosztowny proces, ponieważ powierzchnie szkła wymagały polerowania. Z tego powodu został później zarzucony przez sponsora prac, Roberta Lucasa Chance'a z firmy Chance Brothers.

1898 Firma Pilkington wynajduje szkło odlewane, w którym szkło zawiera mocną siatkę z drutu stalowego, zapewniającą bezpieczeństwo i ochronę, nazywane wired cast (7).

1913-16 Wprowadzenie metody ciągłej produkcji szklanych tafli, nazwanej od nazwiska jej pomysłodawcy, Emile’a Fourcaulta, belgijskiego technologa. Jego metoda pozwalała na tworzenie pionowej cienkiej wstęgi szkła, która powstawała podczas tzw. wyciągania za pomocą dysz płynnej masy szklanej ze zbiornika, w którym się znajdowała. Przeciskane przez wąską szczelinę ciekłe szkło było następnie powoli schładzane, w efekcie stając się twardą cienką taflą (8).

Trzy lata po jej wprowadzeniu, metoda Fourcalta zostaje udoskonalona przez amerykańskiego inżyniera Gregoriusa i nazwana metodą Pittsburgh. Jej innowacyjność dotyczyła wyciągania materiału ze zbiornika w bezdyszowy sposób. Od tamtej pory, w miejscu odbierania szkła nad zbiornikiem ze szklaną masą zaczęto umieszczać ogniotrwały blok formujący szkło, które następnie odbierane było przez system chłodzonych wałków - materiał ulegał stopniowemu studzeniu, tworząc szklaną taflę. Co prawda powolne schładzanie pozwalało na pozbycie się wewnętrznych naprężeń w tafli, jednak wadą szkła produkowanego tą metodą jest jego falistość, wgłębienia i wypukłości, co sprawiało, że nie jest ono w stopniu zadowalającym przezierne, a widziany przez taką szybę obraz jest w znacznym stopniu zdeformowany. Właśnie ten mankament sprawia, że pomimo niskich kosztów produkcji metoda ta jest współcześnie coraz rzadziej stosowana.

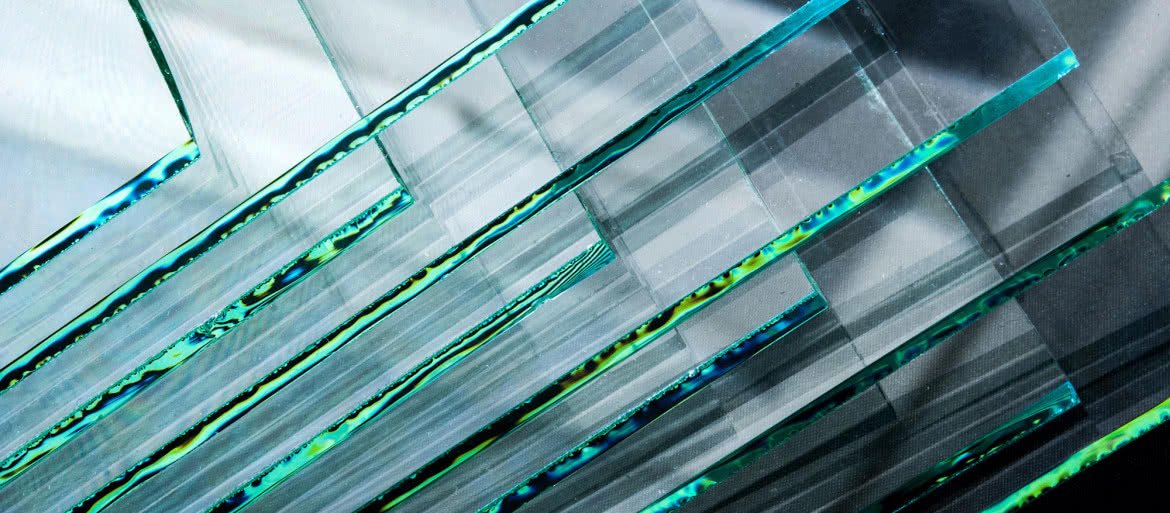

1953-1957 Przełomowym momentem w historii produkcji szklanych tafli było wynalezienie w 1952 roku metody float, nazywanej także procesem Piklingtona, od nazwiska jej twórcy, Alastaira Pilkingtona. Pozwala otrzymać niemalże idealnie płaskie szkło i jest obecnie najbardziej popularną metodą jego produkcji. Płynną masę szklaną wylewa się do specjalnego zbiornika ze stopionym metalem, najczęściej cyną. Dzięki mniejszej gęstości szkło utrzymuje się na powierzchni, a działanie grawitacji zapewnia formującej się tafli idealną gładkość (9). Dodatkowo, aby zapobiec ewentualnym niedoskonałościom szyby, umieszcza się nad nią specjalne palniki gazowe.

Tak jak to miało miejsce wcześniej, również proces Pilkingtona wymaga powolnego chłodzenia materiału, odprężania. Pierwotnie metoda umożliwiała produkcję szkła grubości 6 mm, jednak jej systematyczne doskonalenie spowodowało, że obecnie tafle mogą mieć grubości od 0,4 do 25 mm. Większość szkła float to szkło sodowo-wapniowe, ale stosunkowo niewielkie ilości specjalistycznego szkła borokrzemianowego i szkła do monitorów płaskich są również produkowane w procesie float.

Główne rodzaje szkła

Szkło kwarcowe - szkło, w którym głównym składnikiem jest kwarc pochodzący z piasku kwarcowego. Charakteryzuje się niskim współczynnikiem rozszerzalności termicznej i absorpcją promieniowania nadfioletowego. Ma wysoką temperaturę mięknienia (ok. 1400°C), w porównaniu z innymi rodzajami szkła, co podwyższa koszty jego wytwarzania. Stosowane jest do wyrobu aparatury laboratoryjnej ze względu na odporność na zmiany temperatury i działanie kwasów.

Szkło jenajskie - zwane też szkłem borokrzemianowym zostało wynalezione w Jenie, stąd nazwa. Cechuje się stosunkowo niską temperaturą topnienia (ok. 400°C), łatwością formowania i jednocześnie wysoką odpornością na nagłe zmiany temperatury. Jest ono stosowane w sprzęcie laboratoryjnym i kuchennym. Jego odmianą jest szkło pyrex.

Szkło ołowiowe (kryształowe) - przepuszczalne dla ultrafioletu, o bardzo wysokim współczynniku załamania światła. Jest bezbarwne lub o odcieniu żółtym albo fioletowym. Ma gęstość 3,4–4,6 g/cm³. Używane do produkcji wyrobów dekoracyjnych, soczewek optycznych, przezroczystych osłon przed promieniowaniem rentgenowskim (o grubości równoważnej zwykle 2 lub 5 mm ołowiu) i promieniowaniem gamma.

Szkło optyczne - to szkło stosowane na potrzeby optyki. Ważne cechy takiego szkła to m.in. współczynnik załamania i gęstość.

Szkło sodowe - Jego składniki to CaO, SiO2, Na2O. Ma szerokie zastosowanie w życiu codziennym, wykonane są z niego np. opakowania szklane, szyby, szklanki. Znane jest również szkło sodowo-potasowe uszlachetnione barem.

Szkło budowlane - Oto niektóre rodzaje szkła budowlanego:

- Szkło okienne - płaskie, najczęściej produkowane metodą float. Inną wykorzystywaną jeszcze metodą jest metoda szkła ciągnionego (metoda Fourcaulta lub Pittsburgh). Szkło do stosowania w budownictwie dostępne jest standardowo w grubościach od 3 do 12 mm. Przepuszczalność światła zależy od grubości oraz zawartości tlenku żelaza w masie szklanej. Szkło o małej zawartości tlenku żelaza nazywane jest szkłem odbarwianym lub ekstrabiałym.

- Szkło płaskie walcowane - produkowane najczęściej jako szkło ornamentowe (wzorzyste) w grubościach od 3 do 8 mm.

- Szkło zbrojone z wtopioną metalową siatką zbrojeniową, w taflach o grubości 5-8 mm.

- Szkło barwione w masie - podczas wytopu szkła dodawane są składniki, które powodują zabarwienie masy szklanej na pożądany kolor. Najczęściej są to związki metali ciężkich.

- Szyby zespolone - zestawy szyb złożone z dwóch, trzech lub więcej pojedynczych szyb przedzielonych ramką dystansową, które produkuje się z uszczelnieniem krawędzi zespolenia.

- Szkło hartowane o większej wytrzymałości mechanicznej i większej odporności na powierzchniową różnicę temperatur. Otrzymywane przez poddanie szkła zwykłego odpowiedniej obróbce termicznej polegającej na podgrzaniu do temperatury 680-720°C i bardzo szybkim schłodzeniu sprężonym powietrzem, co powoduje zmianę jego mikrostruktury - tworzy się bardzo regularna sieć drobnych kryształków krzemionki poprzedzielana niewielkimi domenami fazy amorficznej. Na skutek takiej wysoce krystalicznej struktury przy rozbiciu szkło to rozpada się na małe kawałeczki o nieostrych krawędziach. Używane w budownictwie i do produkcji szyb samochodowych.

- Szkło klejone - w wypadku jego stłuczenia warstwy folii zabezpieczają przed przebiciem i utrzymują kawałki szkła. Używane w budownictwie i do produkcji szyb samochodowych.

- Szkło refleksyjne to szkło płaskie, które ma specjalną selektywną powłokę, która przepuszcza światło, ale ma duży współczynnik odbicia promieniowania podczerwonego. Zastosowanie takiego szkła latem zabezpiecza pomieszczenia przed nagrzaniem, zimą ogranicza wypromieniowanie ciepła z wnętrza pomieszczenia.

- Szkło elektroprzewodzące - z naniesioną powłoką z materiału elektroprzewodzącego.

- Szkło nieprzezroczyste (marblit) - w postaci płyt i płytek używanych do dekoracji ścian.

- Szkło ceramiczne - używane głównie jako szkło kominkowe i w kuchenkach elektrycznych. Jego odporność temperaturowa sięga 750°C. Ma bardzo małą rozszerzalność cieplną.

M.U.