Metal numer 2 z rodziną - część 2

Na początku XIX wieku nawet najlepszym chemikom nie udawało się wydzielić glinu z jego tlenku. Niepowodzenia były rezultatem bardzo silnego powinowactwa pomiędzy oboma pierwiastkami i – co za tym idzie – dużej energii potrzebnej na rozbicie połączenia (dwukrotnie większej niż spaja żelazo z tlenem w rudzie). Ale w roku 1825…

…wreszcie przyszedł sukces.

Duński fizyk i chemik Hans Christian Ørsted postanowił obejść problem. Najpierw przekształcił tlenek glinu w chlorek, a na otrzymany związek podziałał amalgamatem potasu (roztwór potasu w rtęci). Po reakcji odparował rtęć, a powstały chlorek potasu rozpuścił w wodzie. Na dnie naczynia pozostały okruchy glinu. Metal był jednak zanieczyszczony potasem i rtęcią. Dwa lata później niemiecki chemik Friedrich Wöhler zredukował chlorek glinu samym potasem, ale i on otrzymał zanieczyszczony metal. Dopiero w roku 1845, po latach intensywnych prac, Wöhler mógł się pochwalić większymi – gramowymi – ilościami czystego już glinu, co umożliwiło oznaczenie własności fizykochemicznych pierwiastka.

W roku 1853 francuski chemik Henri Sainte-Claire Deville udoskonalił proces: zastąpił drogi potas tańszym sodem, równocześnie upraszczając produkcję tego drugiego. Glinem zainteresował się sam cesarz Napoleon III, bratanek Napoleona Bonaparte. Władca Francji „wyczuł”, jakie perspektywy ma przed sobą lekki metal i nie poskąpił funduszy na dalsze eksperymenty. Pierwszym oficjalnym debiutem „srebra z gliny” był cesarski bankiet w następnym roku. Przy nakryciach najważniejszych gości leżały jakieś dziwne łyżeczki, co prawda srebrzyste, ale nie ze srebra. Czyżby z pospolitej cyny, metalu „zarezerwowanego” dla pospólstwa? Zanosiło się na międzynarodowy skandal, ale cesarz uspokoił gości, pokazując taką samą łyżeczkę przy swoim nakryciu. Po wyjaśnieniach, że została ona wykonana z metalu drogiego jak złoto i znanego tylko kilku uczonym, atmosfera się rozluźniła. Urażeni poczuli się tylko goście niższej rangi, którzy musieli zadowolić się pospolitymi na cesarskich przyjęciach sztućcami ze srebra i złota.

Konsekwencją bankietu oraz paryskiej wystawy światowej w roku 1855, na której zaprezentowano wyroby z aluminium, było powszechne zainteresowanie nowym metalem oraz poszukiwanie sposobów jego taniej produkcji.

Sukces Deville’a zapoczątkował działalność przemysłu aluminiowego. Surowcem, jak i obecnie, były boksyty, które w kilkuetapowym procesie przerabiano najpierw na tlenek, a następnie chlorek glinu (1). Ten związek przekształcano z kolei w chlorek sodowo-glinowy NaAlCl4, który po stopieniu redukowano metalicznym sodem do czystego glinu. Modyfikacją metody było użycie kriolitu, będącego fluorkiem sodowo-glinowym Na3AlF6. Nazwa tego minerału pochodzi od wizualnego podobieństwa do lodu (z gr. kryos = lód i lithos = skała) (2). Użycie kriolitu uprościło produkcję, ale aluminium pozostało metalem o wysokiej cenie i niewielkiej dostępności. Marzenia Napoleona III o jego powszechnym zastosowaniu nadal nie mogły się ziścić.

(źródło: United States Geological Survey, https://www.usgs.gov)

Wielki przełom

[…] niosła sztabę nieskazitelnie białego, połyskującego oślepiająco aluminium i złożyła ją na rosnącym nieustannie na skraju jamy stosie […]

George Herbert Wells w „Wojnie światów” opisał produkcję aluminium ze zwykłej gliny przez marsjańskie Machiny Robocze. Pisarz z uwagą śledził najnowsze osiągnięcia nauki i techniki, które często trafiały na karty jego książek. Właśnie w końcu XIX wieku aluminium stało się wreszcie metalem powszechnie dostępnym. Jak doszło do przełomu w jego produkcji?

Metody chemiczne były drogie i niewydajne, a elektroliza wodnych roztworów soli glinu nie prowadziła do pożądanego rezultatu – na katodzie wydzielał się wodór zamiast metalu. Rozwiązaniem byłaby elektroliza stopionego związku glinu, ale tlenek (jedyny opłacalny ekonomicznie surowiec) topi się w ponad 2000°C, a w owym czasie nie było aparatury

mogącej pracować w takich warunkach. Jednak już w 1884 roku polski chemik Józef Jerzy Boguski, kuzyn Marii Skłodowskiej-Curie, zastosował elektrolizę stopionego kriolitu na katodzie miedzianej. Proces wymagał temperatury tylko 900°C, łatwo osiągalnej, a jako produkt powstawał brąz aluminiowy (glin wydzielający się na miedzi tworzy z nią stop; znajdziesz go m.in. jako elementy monet o nominałach 2 i 5 zł) (3). Stop ten był również poszukiwanym tworzywem,

ale metoda nadal nie rozwiązała problemu produkcji aluminium.

W roku 1887 francuski wynalazca Paul Héroult uzyskał patent na wytwarzanie brązu aluminiowego. I on, jak Boguski, przeprowadził elektrolizę stopionego kriolitu, ale tym razem minerał był tylko rozpuszczalnikiem dla tlenku glinu. Katodę stanowiła stopiona miedź, w której rozpuszczał się wydzielony glin.

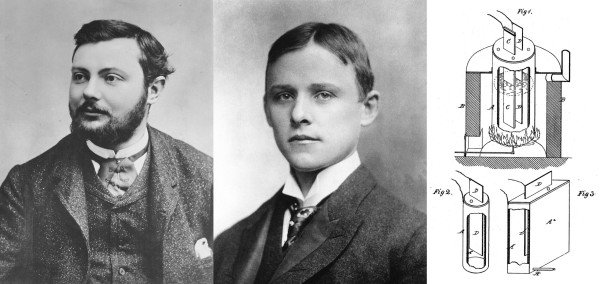

Dwa lata później dzieło ukończył amerykański wynalazca i chemik Charles Martin Hall. Również zastosował stopiony kriolit jako rozpuszczalnik dla tlenku glinu, katodą była natomiast żelazna wanna, w której odbywał się cały proces. Wydzielony glin gromadził się w postaci ciekłej (temperatura procesu przekracza temperaturę topnienia metalu) na dnie naczynia, skąd był okresowo spuszczany. Anody stanowiły bloki grafitu, na których wydzielał się tlen, powodując ich powolne spalanie (wymagały okresowej wymiany). Proces ten do dzisiaj jest prowadzony w zasadzie bez istotnych zmian (kriolit przeważnie uzyskuje się syntetycznie). Największym problemem jest wysoka energochłonność produkcji (4).

(z lewej P. Héroult, w środku Ch. Hall, z prawej rysunek z patentu Halla)

Smaczku całej historii dodaje długotrwały proces pomiędzy Héroultem i Hallem o naruszenie praw patentowych oraz fakt, że firma Halla wcześniej zakupiła patent Boguskiego.

Metal pospolity

Pospolity, ponieważ roczna produkcja w roku 2023 osiągnęła 70 mln ton (przodują Chiny z prawie 60% udziałem), do czego należy doliczyć kilkanaście milionów ton aluminium pochodzącego z recyklingu (5). Zdecydowanie jest to metal numer dwa cywilizacji, choć w porównaniu z prawie dwoma miliardami ton stali i żeliwa produkcja wygląda skromnie. Do czego stosuje się „srebro z gliny”?

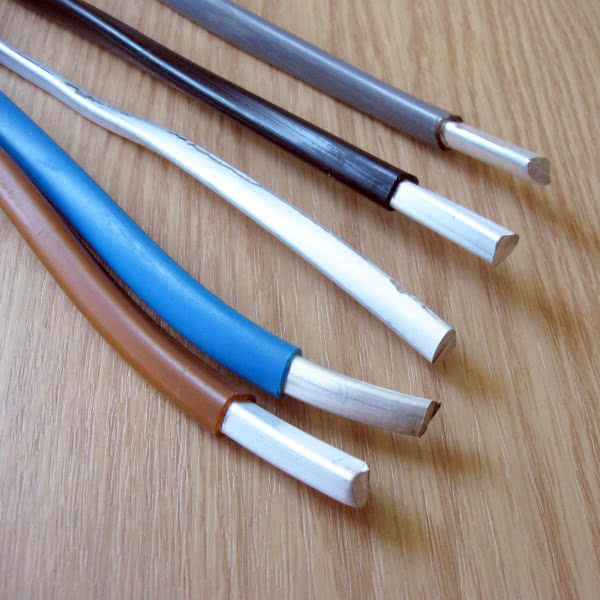

Przede wszystkim do wytwarzania lekkich stopów (patrz: Warto poczekać), ale i w czystej postaci metal jest użyteczny. Ponieważ bardzo dobrze przewodzi prąd elektryczny, stosowany jest na przewody, znacznie lżejsze i tańsze niż miedziane (6). Pył aluminiowy po nałożeniu na szkło lub tworzywa sztuczne daje lustrzane powłoki, natomiast sam jest używany do produkcji farb („srebrzanka”) oraz jako reduktor do otrzymywania innych metali (np. chromu czy wanadu). W tej ostatniej roli wykorzystuje się znane ci już powinowactwo do tlenu, tak wielkie, że glin odbiera go z tlenków (aluminotermia). Mieszanka proszku aluminiowego z tlenkami żelaza to termit używany do spawania elementów stalowych (temperatura reakcji przekracza 3000°C, znacznie więcej niż potrzeba do stopienia żelaza) oraz jako wojskowy środek zapalający. Ponieważ glin słabo pochłania neutrony, wytwarza się z niego koszulki na elementy paliwowe w reaktorach. Oprócz przewodów elektrycznych i stopów, w swoim otoczeniu znajdziesz aluminiowe puszki, folię do pakowania produktów spożywczych, a także naczynia kuchenne i sztućce, choć te ostatnie nie są już szczytem elegancji jak podczas pamiętnego przyjęcia u cesarza Napoleona III.

W pancerzu

Glin na powietrzu pokrywa się bardzo cienką powłoką tlenku, która chroni głębsze warstwy przed dalszą korozją. Silne utleniacze powodują powstanie grubszej powłoki, np. aluminiowe cysterny służą do przewozu stężonego roztworu kwasu azotowego. Zjawisko jest znane również dla innych metali i nosi nazwę pasywacji. Na przedmiotach aluminiowych często specjalnie wytwarza się ochronną warstwę tlenku przez użycie ich jako anody w elektrolizerze. Wydzielający się tlen powoduje początkowo powstawanie porowatej powłoki Al2O3. Jeżeli przedmiot zostanie zanurzony w roztworze barwnika, cząsteczki pigmentu wnikną w pory warstwy tlenkowej. Po ogrzaniu następuje zamknięcie porów i trwałe uwięzienie barwnika. W ten sposób przedmioty aluminiowe uzyskują estetyczny wygląd oraz odporność na korozję (7).

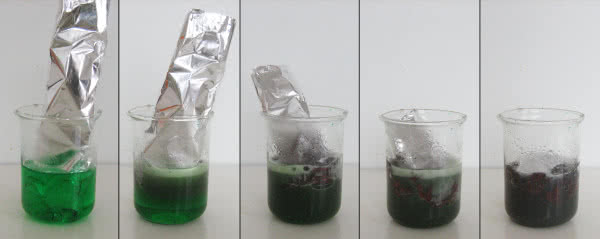

Warstwa tlenkowa nie jest jednak niezniszczalna. Można ją usunąć, działając kwasami nieutleniającymi (np. HCl) i roztworami zasad. W eksperymencie zobaczysz, jak aktywny byłby glin, gdyby nie jego ochronny pancerz.

Na tacy umieść zlewkę i wlej do niej 5% roztwór chlorku miedzi CuCl2. Zwiń w rulon fragment folii aluminiowej i włóż go do naczynia. Nie sposób przeoczyć oznaki reakcji: folia jest pożerana przez roztwór w zlewce, który wręcz się gotuje. Po zużyciu próbki możesz włożyć następny jej fragment. Gdy cała folia już zniknęła, w zlewce zobaczysz czerwonobrunatne kawałki metalicznej miedzi (8).

Kwasowy odczyn roztworu CuCl2 spowodował rozpuszczenie warstwy ochronnej. Teraz do głosu doszła aktywność glinu – to jego reakcja z wodą (tworzy się wodorotlenek i wydziela wodór) powoduje powstanie tak wielkich ilości ciepła, że roztwór doprowadzony jest do wrzenia. W dodatku glin, jako metal aktywniejszy, wypiera miedź z roztworu, a powstające ogniwa galwaniczne (glin-miedź) jeszcze przyspieszają niszczenie aluminium. Na tej samej zasadzie działa elektrochemiczna korozja stali. Teraz już wiesz, dlaczego nie łączy się bezpośrednio miedzianych rurek doprowadzających wodę z aluminiowym korpusem kaloryfera.

To właśnie ochronny pancerz tlenkowy powoduje, że możliwe jest zastosowanie aluminium jako metalu użytkowego. Gdyby nie on, nie moglibyśmy korzystać z zalet „srebra z gliny”.

W roku 1909 w Dürener Metallwerke AG zespół pod kierownictwem Alfreda Wilma prowadził badania nad opracowaniem składu stopu, który mógłby zastąpić drogi mosiądz w łuskach naboi. Prace obejmowały m.in. stopy aluminium. Niestety, otrzymywane próbki były wciąż zbyt mało wytrzymałe mechanicznie. Przypadek sprawił, że jeden z laborantów nie dokończył badań powierzonych mu odlewów i przez kilka dni nie pojawił się w pracowni. Po powrocie ze zdumieniem stwierdził, że w czasie jego nieobecności wielokrotnie zwiększyły się parametry wytrzymałościowe próbek stopów. W ten sposób odkryto proces naturalnego starzenia stopu podnoszący twardość i wytrzymałość tworzywa. Otrzymany stop nazwano duraluminium od nazwy firmy lub też łacińskiego słowa durus, co znaczy twardy. Dzięki wynalezieniu tego stopu stał się możliwy m.in. rozwój lotnictwa.

Przeczytaj także:

Metal numer 2 z rodziną - część 1

Krzysztof Orliński