Motoryzacja z drukarki 3D

Jak pojawienie się technologii druku 3D wpłynęło na segment branży motoryzacyjnej? To chwilowe udogodnienie czy długotrwała rewolucja? Przyjrzyjmy się dotychczasowym poczynaniom marek samochodowych oraz modelom aut, które zrodziły się dzięki takim drukarkom.

Czym jest druk 3D?

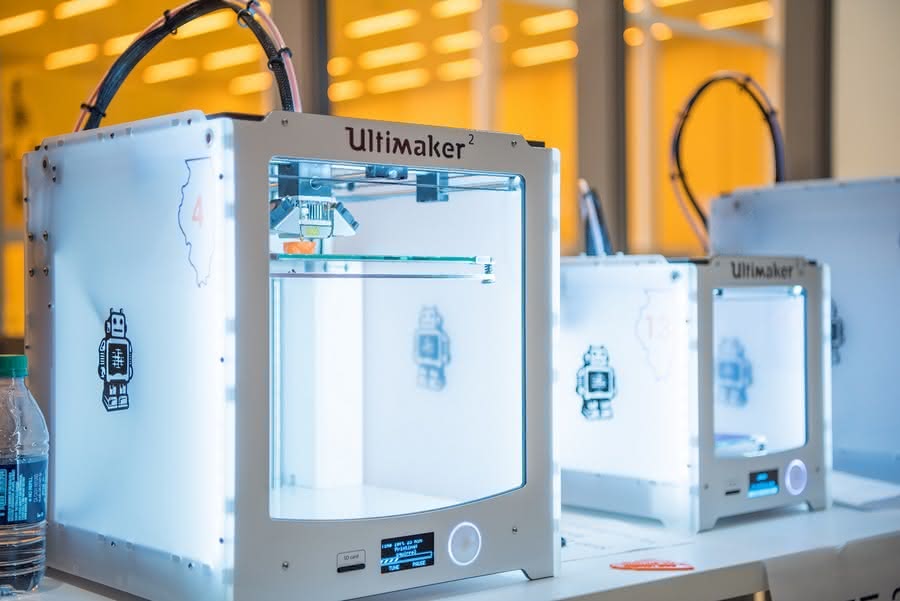

Urządzenia przeznaczone do druku przestrzennego urzeczywistniają projekty zapisane w postaci cyfrowej, wykorzystując do tego celu nie tusz, jak w tradycyjnym druku, lecz surowce termoplastyczne (filamenty). Maszyny mogą wytworzyć zaprojektowane przedmioty przy użyciu takich materiałów, jak plastik, metal, ceramika, szkło, żywica czy tworzywa gumo- i drewnopodobne. Co istotne, tworzywa te mogą być ze sobą łączone - istnieje możliwość płynnego przejścia w jednym przedmiocie np. między plastikiem a metalem.

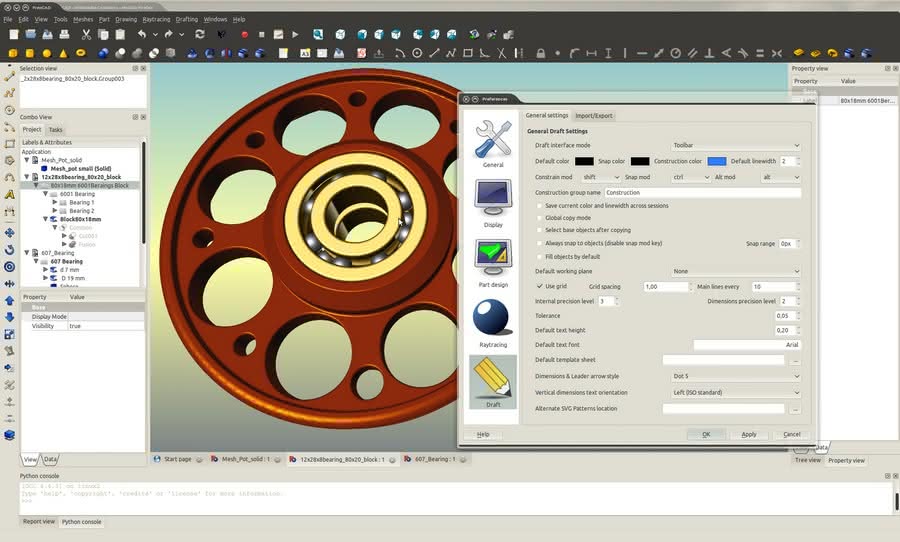

Pierwszym krokiem do stworzenia wydruku jest przygotowanie projektu w odpowiednim programie, np. CAD. Następnie należy dokładnie przeanalizować projekt, sprawdzić jego poprawność oraz nanieść ewentualne poprawki – najlepiej za pomocą oprogramowań przeznaczonych do tego typu działań.

Sam proces drukowania w technologii trójwymiarowej trwa od kilku minut do kilkudziesięciu godzin. Czas jest zależny od stopnia skomplikowania, rozmiarów obiektu i niekiedy od materiału wykorzystywanego w produkcji. W razie potrzeby wydrukowany model może zostać poddany dalszej obróbce – malowaniu czy szlifowaniu.

Wydruk przestrzenny cieszy się coraz większą popularnością. Odpowiada za to bogaty zestaw zalet: możliwość drukowania skomplikowanych, niepopularnych kształtów, wysoka precyzja, możliwość swobodnego wpływania na rozmiary i ostateczną formę przedmiotu czy duży wybór „materiałów produkcyjnych”. Do tego dochodzą jeszcze stosunkowo niskie koszty i krótki czas wytwarzania. Nie powinno więc dziwić, że druk trójwymiarowy znalazł uznanie także w oczach projektantów i producentów.

Rewolucja w prototypowaniu

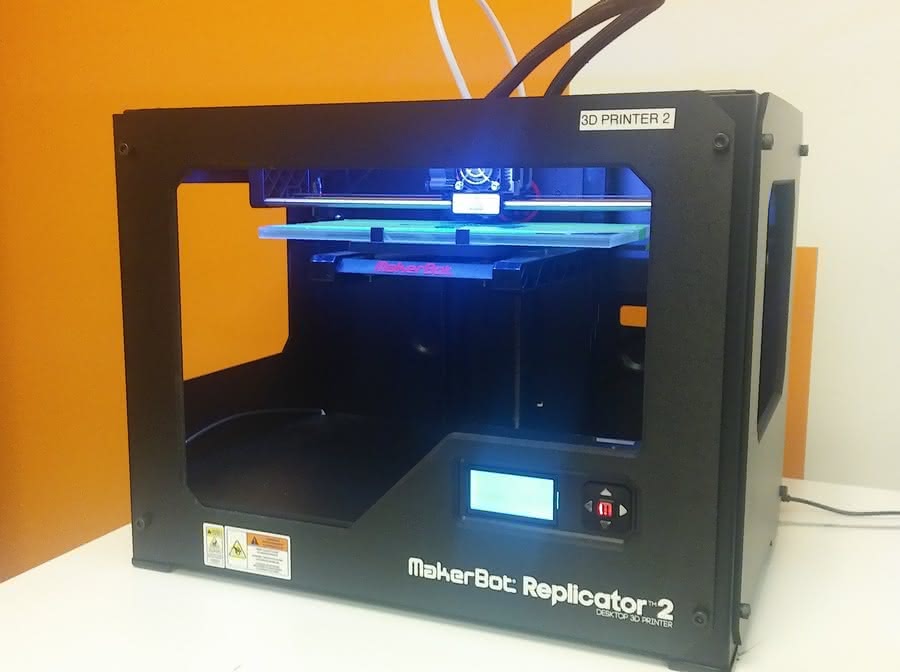

Branża motoryzacyjna wykorzystuje technologię druku 3D głównie w prototypowaniu części samochodowych – jest to zapewne najszybsze i najtańsze rozwiązanie. Krótki czas wydruku sprawia, że możliwe jest wygodne i szybkie przetestowanie wielu konfiguracji danego elementu, co prowadzi do ograniczenia czasu potrzebnego na opracowanie nowego modelu auta.

Niskie koszty technologii 3D zachęcają specjalistów do eksperymentowania i podejmowania się bardziej radykalnych niż dotąd, innowacyjnych projektów. Z pewnością korzysta na tym cała branża motoryzacyjna, gdyż zwiększa to tempo pojawiania się na rynku coraz nowocześniejszych i doskonalszych samochodów. Ponadto technika druku trójwymiarowego pozwala na większą kreatywność przy szukaniu właściwych rozwiązań, dzięki czemu producenci mogą łatwiej odzwierciedlać w autach najnowsze trendy technologiczne i designerskie. Możliwości, jakie otworzyła technologia druku 3D, są bez porównania większe niż te, z których korzystano jeszcze kilka lat temu. Wcześniejsze metody, poprzez wysokie koszty, długi czas oraz problematyczność produkcji, nie zachęcały do urzeczywistniania rewolucyjnych pomysłów.

Drukowanie części samochodowych

Jednym z pierwszych przedsiębiorstw motoryzacyjnych, które sięgnęło po druk trójwymiarowy, był Ford. Pierwszą drukarkę 3D firma zakupiła już w 1988 r. Od samego początku technologia ta stanowiła ważne ogniwo w procesie projektowania nieskomplikowanych komponentów; z czasem drukarkę zaczęto wykorzystywać również przy prototypowaniu zaawansowanych konstrukcji. Obecnie Ford ma na swoim koncie już ponad 500 tys. wydrukowanych części, a ich liczba wciąż rośnie.

Współczesne drukarki 3D są szybkie, wydajne, a przy tym bardzo dokładne. Dzięki ich cechom możliwe jest wydrukowanie praktycznie każdego elementu - od małych części, jak przełączniki czy przyciski kokpitu, po tak duże jak pokrywa silnika.

Przykładowo, w supersamochodzie Koenigsegg One:1 (silnik 1360 KM, prędkość maksymalna 450 km/godz., przyspieszenie od 0 do 100 km/godz. w 2,6 s.) zamontowano wydrukowaną turbosprężarkę ze zmienną geometrią łopatek, a także tytanową końcówkę wydechu. Co istotne, mówimy tutaj o montażu części w egzemplarzach przeznaczonych do sprzedaży, a nie tylko w prototypie pojazdu - zastosowanie wydrukowanych komponentów w ostatecznej wersji modelu jest możliwe dzięki dostępności wytrzymałych filamentów.

W przypadku Forda GT technologię druku 3D wykorzystano do zbudowania łopatek do zmiany biegów, a także kierownicy ze zintegrowanymi przyciskami sterującymi. Specjaliści wydrukowali też najistotniejsze elementy strukturalne otwieranych do góry drzwi. W wyścigowej odmianie tego modelu znalazł się dodatkowo wydrukowany kolektor dolotowy.

Pierwsze pojazdy z drukarki 3D

Branża motoryzacyjna doczekała się już jednak wydruku nie tylko pojedynczych części samochodowych, ale nawet całych pojazdów - no, prawie całych. Prawie, bo choć określeniem "pierwsze auto z drukarki 3D" posługiwano się już wielokrotnie (i to w stosunku do kilku różnych samochodów), to jednak w praktyce nie powstał jeszcze żaden egzemplarz pojazdu, który zostałby stworzony w całości za pomocą drukarki. Mimo to, już w kilku projektach technologię druku 3D zastosowano na naprawdę imponującą skalę. Poniżej przedstawiamy najciekawsze przykłady.

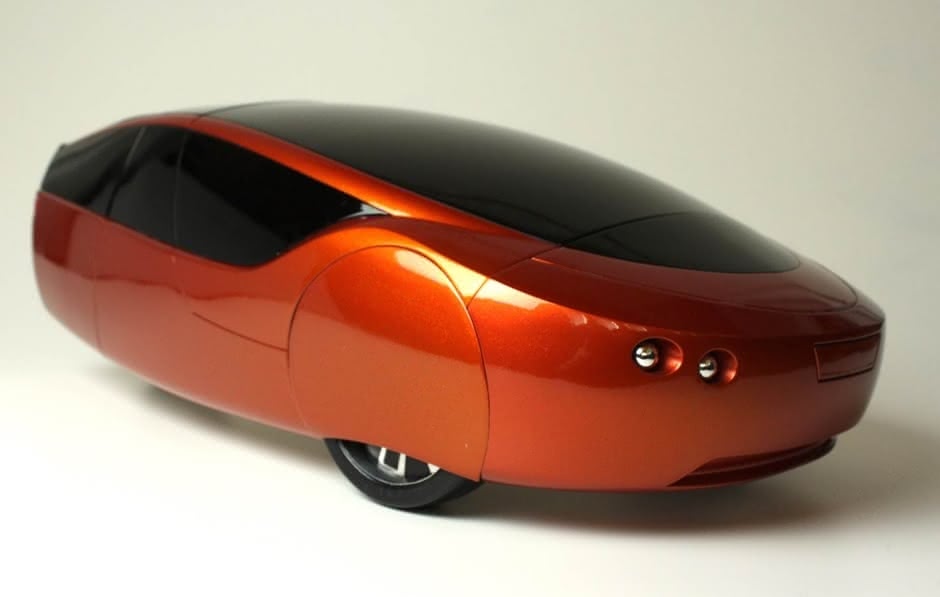

Pierwszym autem, w którym technologia druku przestrzennego odegrała ważną rolę, był Urbee, zaprezentowany przez firmę inżynierską Kor Ecologic w 2011 r. Urbee to dwuosobowy samochód hybrydowy na trzech kołach. Na autostradzie zużywa galon paliwa na ok. 200 mil, natomiast podczas jazdy miejskiej taka ilość starcza mu na ok. 100 mil. Drukarka posłużyła w tym przypadku do wydrukowania całej karoserii oraz wszystkich szyb, dzięki czemu pojazd zyskał mocno futurystyczny wygląd.

Strati - 50 jeżdżących części

Nadciągający przełom w przemyśle motoryzacyjnym można było poczuć w 2014 r., kiedy podczas International Manufacturing Technology Show zaprezentowano samochód o nazwie Strati. Produkcja (a raczej drukowanie) trwała niespełna dwa dni, natomiast liczba zastosowanych w aucie części nie przekroczyła pięćdziesięciu sztuk. Łączny koszt produkcji zamknął się w kwocie 18 tys. dolarów.

Samochód ten nie pozostał w strefie technologicznych, wystawowych ciekawostek. Firma Local Motors, odpowiedzialna za stworzenie jego prototypu, podjęła decyzję o oficjalnym wprowadzeniu modelu do sprzedaży. Nowszą, udoskonaloną wersję Strati jeszcze rok temu można było kupić za 53 tys. dolarów.

W Strati wykorzystano technologię druku przestrzennego do produkcji karoserii, foteli oraz deski rozdzielczej. Elementy zostały wykonane z włókna węglowego. Szyby, reflektory czy opony pozyskano „tradycyjnymi” metodami. Pierwsze egzemplarze Strati to dwuosobowe samochody elektryczne z silnikami o zasięgu ok. 200 km i o prędkości maksymalnej 60 km/godz.

Dotychczas chyba największe wrażenie na miłośnikach branży motoryzacyjnej zrobił model Blade, firmy Divergent Microfactories, z podwoziem z drukarki 3D. Dlaczego? Ponieważ jako filament do produkcji podwozia posłużyły lekkie i trwałe włókna węglowe oraz aluminium, dzięki czemu masa całkowita auta zamknęła się w 635 kg. Tak niewielka waga umożliwiła dorównanie w osiągach modelom Ferrari czy Lamborghini. Jak podaje producent, 700-konny Blade przyspiesza od 0 do 100 km/godz. w równe 2 sekundy.

Pojawienie się modelu Blade powinno dać sporo do myślenia wielkim koncernom. Nieduża waga zapewnia temu pojazdowi osiągi supersamochodu, jak również sprawia, że zużywa on mniej paliwa i nie niszczy dróg tak mocno, jak ciężkie pojazdy bazujące w konstrukcji na stali.

Shuya - chińskie auto w cenie dobrego roweru

Auta z drukarki 3D doczekali się również Chińczycy. Model Shuya został wyprodukowany przez firmę Sanya Si Hai bardzo niewielkim kosztem. Cena wszystkich zużytych materiałów (czyli głównie tanich kompozytów i włókna Tyrant Gold) wyniosła tak niewiele, że samochód sprzedawany jest po cenie rynkowej 1700 dolarów.

Shuya to dwuosobowy, niemający dachu, samochód elektryczny. Pozwala rozwinąć prędkość maksymalną do 40 km/godz., a przy tym waży niespełna 500 kg.

Pobieranie auta z Internetu

Jeszcze kilka lat temu pytanie o możliwość pobrania samochodu z sieci mogło wydać się żartem obrazującym wszechobecność Internetu. Dziś możemy powiedzieć, że odpowiedź na to pytanie zaczyna się urzeczywistniać.

Rewolucję na tym polu rozpoczął Ford. Niedawno firma udostępniła stronę internetową, na której znajdują się przygotowane do pobrania projekty modeli samochodów Forda w 3D. Są to m.in. modele GT, Focus, Fiesta czy Shelby GT 350R.

Klient sam decyduje, w jakiej skali auto ma zostać wydrukowane i jaki materiał zostanie wykorzystany do produkcji. Teoretycznie każde można wytworzyć w skali 1:1, jednak w praktyce przeszkodą jest brak w ofercie komercyjnej odpowiednio dużej drukarki 3D. Oczywiście niezależnie od wybranej skali i filamentu wydrukowane auto nie będzie jeździło – przynajmniej na razie, bo przecież nie wiadomo, co przyniosą przyszłe rozwiązania.

Co istotniejsze, obok wspomnianej strony uruchomiono również Ford 3D Store, czyli pierwszy na świecie autoryzowany przez producenta samochodowego sklep internetowy z plikami 3D, które zawierają wybrane podzespoły aut.

Wydaje się, że to właśnie możliwość samodzielnego drukowania części samochodowych - czy to przez klientów czy warsztaty samochodowe - może w największym stopniu zrewolucjonizować w najbliższych latach branżę motoryzacyjną. Póki co, na taką innowację otworzył się tylko Ford, ale jest tylko kwestią czasu, kiedy inni producenci podążą jego śladami.

Co jeszcze warto wiedzieć?

W praktyce, wielu dużych graczy samochodowych posiłkuje się drukiem 3D nie tylko przy prototypowaniu części, ale i przy wytwarzaniu nietypowych narzędzi wykorzystywanych podczas montażu aut.

Przykładowo, Opel wydrukował aż czterdzieści przyrządów montażowych, które wsparły proces produkcji modelu Adam - wśród nich znalazły się m.in. ramki montowane na słupkach (potrzebne do umieszczenia na bocznej szybie logotypu), a także szereg innych elementów upraszczających i przyspieszających mocowanie dachu i drzwi. Drukowane narzędzia wykorzystywano też przy produkcji nowego Opla Corsy, Insigni, Vivaro czy Mokki.

Inżynierowie chętnie wykorzystują druk 3D do wytwarzania narzędzi montażowych, ponieważ w przeciwieństwie do tradycyjnych metod produkcji, pozwala on uzyskać praktycznie każdą możliwą formę i kształt. Nie bez znaczenia jest również fakt, że narzędzia można drukować z wytrzymałych, a przy tym bardzo lekkich materiałów, co ułatwia posługiwanie się nimi specjalistom pracującym na linii produkcyjnej.

Choć w najbliższych latach technologia druku 3D nadal będzie wykorzystywana przede wszystkim do wytwarzania przyrządów montażowych, także do prototypowania i produkcji pojedynczych podzespołów, niewykluczone, że w dalszej przyszłości zakres jej zastosowań znacząco się poszerzy. Z pewnością pojawi się możliwość pobierania i samodzielnego drukowania - jeśli nie wszystkich to przynajmniej tych trudno dostępnych - części zamiennych.

Rewolucja z drukarki 3D już się zaczęła. Jakie skutki przyniesie za kilka lat? Czego możemy się spodziewać?

Dariusz Koza

Autor artykułu zamiast za kierownicą zaczął popisywać się przed klawiaturą. Obrał drogę jako redaktor bloga Automator.pl, gdyż potrafi się bezpiecznie wykręcić nawet z najbardziej śliskiego tematu bez żadnej szkody dla siebie czy innych użytkowników. Czasu za kółkiem nigdy nie uważa za stracony, niezależnie gdzie by dojechał.