Od dwusuwów do V12

Wiedza podstawowa jest następująca: silniki spalinowe to konstrukcje, których zasadniczym zadaniem jest zamiana energii cieplnej powstałej wskutek spalania paliwa na pracę mechaniczną. Możemy podzielić je na trzy typy: silniki tłokowe, turbinowe i odrzutowe. Do napędu samochodów wykorzystuje się przede wszystkim te pierwsze i to nimi zajmiemy się w tym odcinku serii "Z pasji do motoryzacji".

Jak sama nazwa wskazuje, kluczowym elementem silnika tłokowego jest ruchoma część komory cylindra, czyli tłok. Tłoki nie występują samotnie - w zależności od liczby cylindrów jest ich kilka lub nawet kilkanaście. Zasadniczo im więcej zespołów tłok-cylinder, tym praca silnika staje się równiejsza, drgania są lepiej tłumione, dźwięk jest szlachetniejszy, silnik ma wyższą kulturę pracy. Z kolei im większa pojemność cylindrów, tym większy potencjał dynamiczny silnika, ale jednocześnie wyższe zużycie paliwa.

Kryteria podziału silników tłokowych są wielorakie. Najważniejszy, uwzględniający sposób zapłonu mieszanki paliwowej i rodzaj dostarczanego paliwa, to podział na silniki z zapłonem iskrowym (benzynowe) i silniki z zapłonem samoczynnym (diesle).

Ze względu na cykl pracy możemy wyróżnić silniki czterosuwowe oraz dwusuwowe.

Konstrukcyjnie kluczowy jest także podział uwzględniający układ cylindrów - wyróżniamy wtedy m.in. silniki rzędowe, widlaste, przeciwsobne (tzw. boksery).

Biorąc zaś pod uwagę sposób pracy elementu roboczego, warto wspomnieć o silniku z tłokiem obrotowym (silnik Wankla).

Motory różnią się także sposobem chłodzenia - może być on pośredni, czyli z wykorzystaniem cieczy, lub bezpośredni, dzisiaj mniej popularny, realizowany za pomocą powietrza.

Suwy, czyli taniec tłoka

W klasycznym silniku spalinowym tłok porusza się ruchem posuwisto-zwrotnym w wyniku powstawania wysokiego ciśnienia w cylindrze podczas spalania mieszanki paliwowej.

Kształt tłoka jest idealnie dopasowany do kształtu cylindra, a jego ruch zachodzi w poziomie zależnym od ułożenia cylindra (o czym powiemy trochę dalej). Tłok, wykonany ze stopu aluminiowo-krzemowego, jest połączony za pomocą sworznia z korbowodem, który przenosi pracę tłoka na wał korbowy, potem na koło zamachowe, skrzynię biegów i ostatecznie na koła.

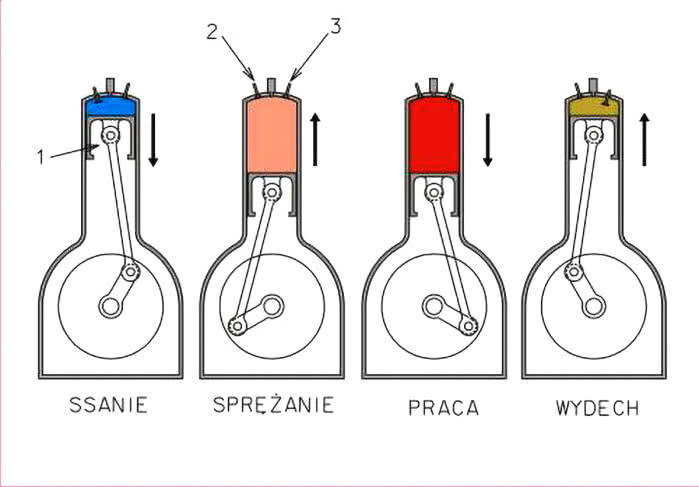

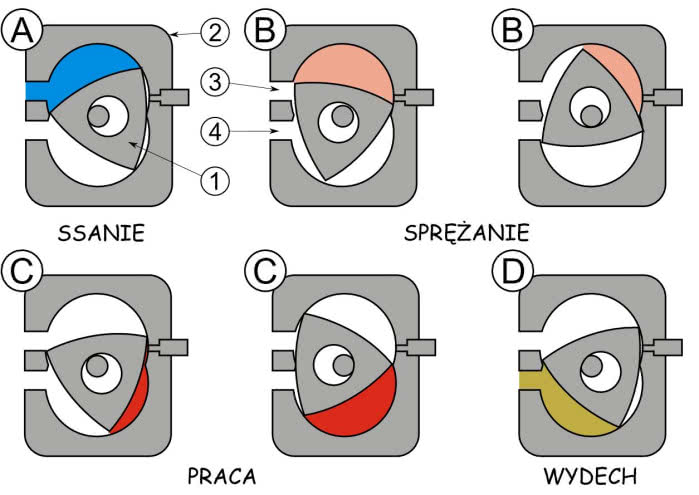

Ruch tłoka w zakresie pomiędzy jego maksymalnymi, tzw. martwymi, położeniami nazywamy suwem, a jeden cykl pracy, składający się z czterech faz - ssania, sprężania, pracy i wydechu - może odbywać się w czasie czterech lub dwóch suwów. I stąd wynika jeden ze wspomnianych podziałów silników na jednostki cztero- i dwusuwowe.

Każda faza pracy silnika bierze nazwę od odpowiedniego procesu zachodzącego w komorze spalania, czyli przestrzeni ograniczonej górną powierzchnią tłoka, ścianami cylindra i głowicą.

W silniku czterosuwowym w czasie suwu ssania tłok porusza się w dół, powstaje podciśnienie, a przez otwarty zawór dolotowy zostaje zassana mieszanka paliwowo-powietrzna lub powietrze.

Następnie dochodzi do zamknięcia zaworu dolotowego, a tłok zaczyna poruszać się do góry. Rozpoczyna się suw sprężania, podczas którego mieszanka zostaje ściśnięta. Tuż przed osiągnięciem przez tłok górnego martwego położenia i przy najwyższym możliwym do osiągnięcia ciśnieniu następuje zapłon mieszanki (przy udziale iskry lub samoczynny), a "wybuch" odpycha tłok w dół, rozpoczynając suw pracy.

Ruch posuwisto-zwrotny tłoka zostaje zamieniony na ruch obrotowy wału korbowego, który wytwarza moment obrotowy. Uzyskujemy w ten sposób energię zdolną poruszyć nasze auto. Jak wiadomo, każdemu spalaniu i eksplozji towarzyszy dym. W naszym wypadku część mieszanki paliwowej zmienia się w spaliny, których trzeba się pozbyć. Dzieje się to podczas suwu wydechu - tuż przed osiągnięciem przez tłok dolnego martwego punktu następuje otwarcie zaworu wydechowego, a poruszający się w górę tłok wypycha spaliny z cylindra. Następnie tłok cofa się i cały cykl się powtarza.

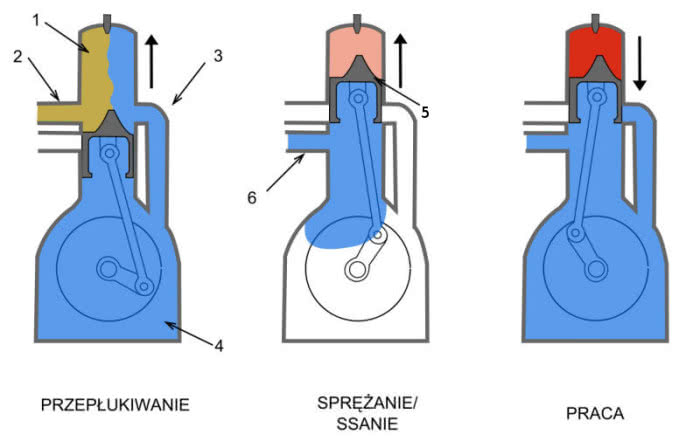

Silnik dwusuwowy to taka sprytna konstrukcja, w której tłok wykonuje tylko dwa suwy pracy na wszystkie fazy pracy silnika. Jest to możliwe dzięki temu, że procesy zasysania mieszanki i usuwania spalin odbywają się z wykorzystaniem zmian ciśnienia w cylindrze i nie wymagają osobnych ruchów tłoka, który notabene pełni jednocześnie funkcję zaworów.

Cylinder dwusuwu oprócz kanału ssawnego i wydechowego ma dodatkowo kanał przelotowy (międzykomorowy). Kanał ten pełni dwojaką funkcję. Podczas pierwszej fazy suwu sprężania do komory roboczej cylindra przedostaje się mieszanka paliwowo-powietrzna, uprzednio zgromadzona w przestrzeni korbowej silnika, której zadaniem jest przepłukanie komory i jednocześnie wypchnięcie z niej spalin poprzez kanał wylotowy.

Poruszający się dalej do góry tłok w końcu ustawia się w taki sposób, że zamyka kanał wydechowy i międzykomorowy, ale otwiera znajdujący się niżej kanał ssawny, przez który do przestrzeni korbowej silnika napływa świeża porcja mieszanki paliwowo-powietrznej. Potem mamy zapłon i suw pracy, w czasie którego tłok silnika, poruszając się w dół, odsłania kanały przelotowy i wydechowy, potem tłok rusza do góry, dzięki czemu ponownie mamy fazę przepłukania komory roboczej i wypchnięcia spalin.

Pierwsze silniki dwusuwowe pojawiły się jeszcze przed II wojną światową, głównie za sprawą niemieckiej firmy DKW, ale szczyt ich popularności przypada na lata 50. i 60. XX w. Bardzo popularne były np. w Japonii, gdzie z powodzeniem napędzały tamtejsze kei-cary. Najdłużej, bo aż do lat 80., stosowano je w Polsce i NRD. Główną zaletą takich jednostek była prostota konstrukcji (brak rozrządu, zaworów, miski olejowej), a co za tym idzie łatwość napraw.

Silniki te mają także większą moc w porównaniu do silników czterosuwowych o tej samej pojemności skokowej i są dużo lżejsze. Lista wad jest jednak dłuższa, należą do nich m.in. znacznie krótsze przebiegi między naprawami, niższa sprawność wynikająca z potrzeby przepłukiwania mieszanką, co zwiększa straty paliwa, konieczność dolewania oleju do paliwa, aby uchronić silnik przed zatarciem, niska kultura pracy, wspomniany już drażniący zapach spalin. Gwoździem do trumny dwusuwów w samochodach były coraz bardziej wyśrubowane normy czystości spalin.

Silniki czterosuwowe, mimo że znacznie bardziej skomplikowane konstrukcyjnie od dwusuwowych, dały producentom samochodów większe możliwości rozwijania nowoczesnych napędów.

Iskra i samozapłon

Silniki benzynowe i silniki Diesla - to rozróżnienie jest przywoływane najczęściej. Podstawowa różnica pomiędzy nimi wynika z zastosowania innego paliwa, czyli benzyny lub oleju napędowego, choć oba to pochodne ropy naftowej. Rodzaj paliwa nie jest oczywiście żadnym widzimisię konstruktorów, ale pozostaje zdeterminowany przez sposób zapłonu mieszanki paliwowo-powietrznej, który w "dieslu" i w "benzynie" jest zupełnie inny.

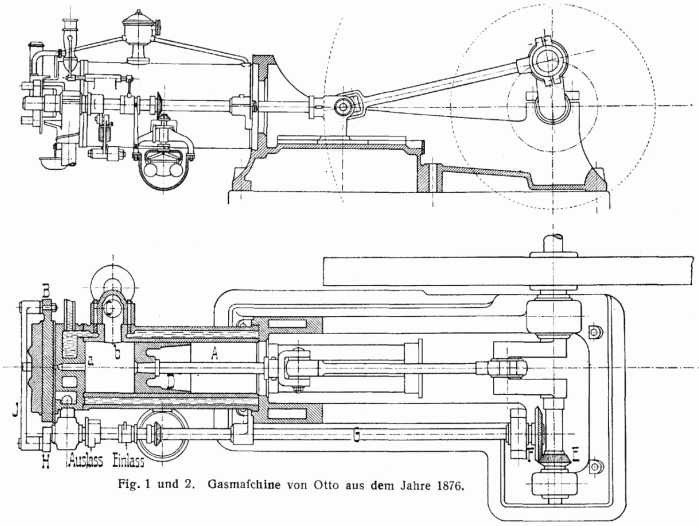

Pierwszy silnik benzynowy o zapłonie iskrowym skonstruował w 1876 r. niemiecki wynalazca Nikolaus Otto. Ogólna zasada działania takiego silnika jest bardzo prosta i w zasadzie nie zmieniła się do dzisiaj: zapłon sprężonej mieszkanki realizowany jest za sprawą iskry wywoływanej pomiędzy elektrodami świecy zapłonowej przez impuls elektryczny. Za dostarczenie prądu odpowiada układ zapłonowy.

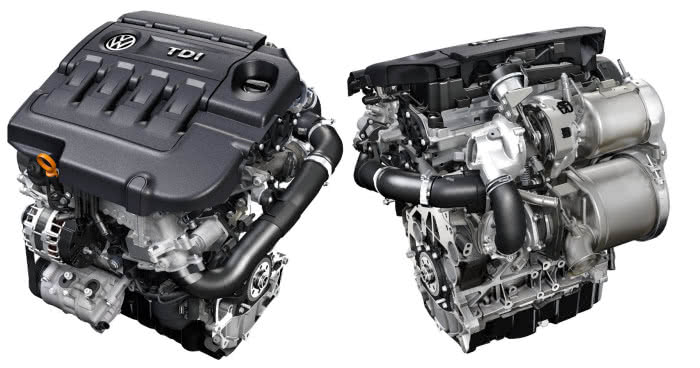

Działanie silników o zapłonie samoczynnym (Diesla) jest zdecydowanie bardziej skomplikowane. Dlaczego zatem skonstruowany w 1892 r. przez niemieckiego inżyniera Rudolfa Diesla motor (notabene na podstawie wcześniejszego patentu, opracowanego przez naszego rodaka Jana Nadrowskiego) stał się konstrukcją konkurencyjną dla silnika benzynowego? Już inżynier Otto stwierdził, że sprawność silników rośnie wraz ze wzrostem stopnia sprężania.

Mieszankę paliwa i powietrza, którą możemy zapalić przy pomocy iskry, jesteśmy w stanie sprężyć tylko do pewnego, niestety dość niskiego, stopnia, bo inaczej szybko nastąpi samozapłon. Marnuje się w ten sposób sporo energii. Pomysł Nadrowskiego i Diesla był taki, aby sprężać samo powietrze, a gdy tłok osiągnie niemal górny martwy punkt, pod bardzo wysokim ciśnieniem wtrysnąć porcję paliwa. Nie mogła to jednak być benzyna, ale paliwo o zdecydowanie wyższej temperaturze samozapłonu, które pozwoli wykorzystać potencjał wysokiego ciśnienia. I dlatego do baku diesli wlewa się olej napędowy. Stopień sprężania w silnikach Diesla mieści się zazwyczaj w przedziale 16-25 (we współczesnych benzyniakach zwykle od 9 do 12) i dlatego nazywane są one wysokoprężnymi.

Diesel ma dużo wyższą sprawność, wyższy moment obrotowy, mniej pali, a przed laty był niemal bezawaryjny (ostatnio jednak szala przechyliła się na stronę benzyniaków, ponieważ rosnące wymagania ekologiczne sprawiły, że diesle stały się bardziej skomplikowane i podatne na poważne usterki). Dlaczego więc mimo tylu przewag silnik wysokoprężny nie odesłał iskrowego krewniaka do lamusa? Ano dlatego, że silnik benzynowy miał i nadal ma wiele atutów: łatwy rozruch bez względu na porę roku, łatwość uzyskania wysokich obrotów, większą moc, liniowość momentu obrotowego, dość prostą konstrukcję układu zasilania, wspomnianą niższą awaryjność, wyższą kulturę pracy (jak wiadomo, diesle charakterystycznie i głośno terkoczą).

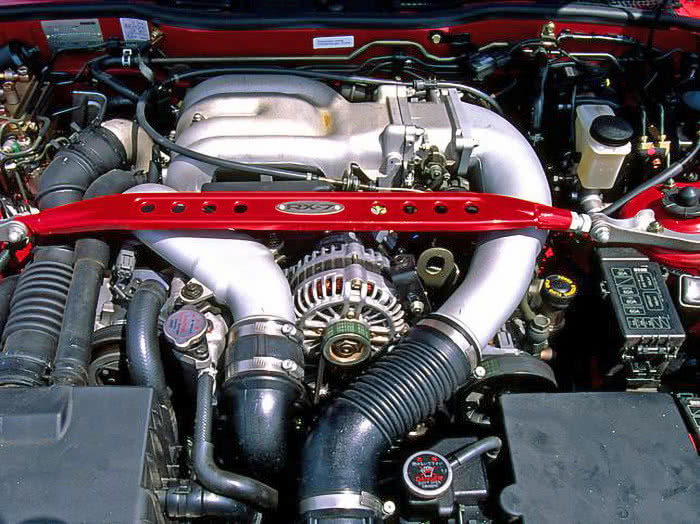

Inżynierowie od dawna starali się również odnaleźć jeden ze Świętych Graali motoryzacji, czyli skonstruować silnik, który połączy pozytywne cechy obu najpopularniejszych motorów. Choć dotychczasowe efekty okazały się mizerne, kolejne próby są nadal podejmowane, a najnowszą konstrukcją tego typu jest silnik Skyactiv-X Mazdy. Zastosowano w nim nowatorską technikę SCCI - zapłon samoczynny sprężonej mieszanki sterowany iskrą. Czy to działa? Opinie są niejednoznaczne. Skyactiv-X pracuje bardzo kulturalnie, pali niewiele, ale, niestety, nie osiąga dynamiki obiecywanej przez inżynierów Mazdy.

Rzędowe, widlaste, boksujące, rotujące

Jednym z najistotniejszych kryteriów podziału silników tłokowych jest rozróżnienie uwzględniające liczbę i układ cylindrów.

Wystarczy zerknąć na katalogi producentów – w specyfikacjach aut znajdziemy takie określenia, jak silniki R4, R6, V6, V8, niektórzy chwalą się bokserami, wśród aut używanych można także znaleźć tajemnicze wankle. Dlaczego konstruktorzy silników nie trzymają się jednego sprawdzonego rozwiązania, ale od lat w tak zróżnicowany sposób układają cylindry, dodatkowo żonglując ich liczbą?

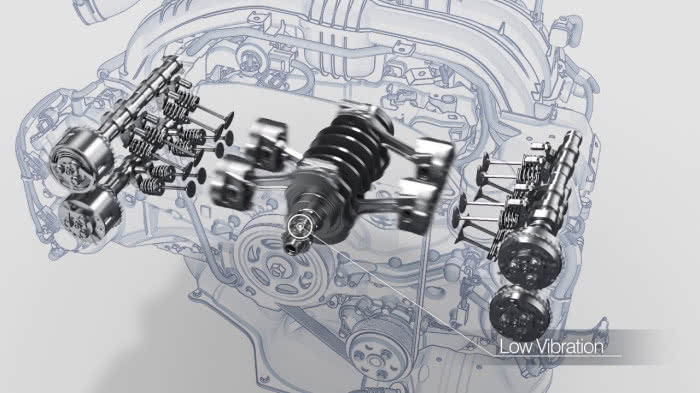

Wyzwaniem zawsze było odpowiednie wyrównoważenie silnika tłokowego - ruch posuwisto-zwrotny tłoków i taki sam ruch korbowodów w przeciwnej płaszczyźnie generują spore, wyraźnie odczuwalne wibracje. Zresztą immanentną cechą każdego silnika czterosuwowego jest tendencja do nierównej pracy, spowodowana różną szybkością suwów w zależności od fazy pracy. Oddzielna kwestia to odpowiednie dopasowanie motoru do modelu auta i jego przeznaczenia. Inne wymagania są stawiane wobec małego silnika auta miejskiego, a inne wobec mocnej jednostki sportowej.

Najczęściej stosowanym rozwiązaniem jest tzw. układ rzędowy, w którym tłoki są ustawione w jednym rzędzie i poruszają się pionowo. Trzycylindrowy silnik rzędowy oznaczymy wtedy symbolem R3, czterocylindrowy R4, sześciocylindrowy R6. Te ostatnie są prawie w pełni wyrównoważone i pod kątem kultury pracy to jedno z najlepszych rozwiązań. Niestety, rzadko się je stosuje, głównie ze względu na fakt, że takie silniki są długie i trudne do zamontowania we współczesnych autach. Jednym z nielicznych producentów, który wciąż ma takie jednostki w ofercie, jest np. BMW. Z rzadka można jeszcze trafić na silniki pięciocylindrowe R5, choć to także bardzo dobre motory - brzmią rasowo, imponują osiągami i są mało awaryjne. Nieco trudniej je wyrównoważyć niż R4 i R6, trudniej zmieścić poprzecznie w komorze silnika, a zbyt duża pojemność (zazwyczaj ok. 2,5 litra) przekłada się na wyższe spalanie, przez co z automatu trafiają na czarną listę ekologów.

Na rynku dominują silniki rzędowe z czterema cylindrami, chociaż ostatnio coraz częściej wypierane są przez trzycylindrowce, szczególnie wśród aut miejskich i kompaktowych.

Kultura pracy R3 jest stosunkowo niska, ale łatwiej spełniają one wyśrubowane normy związane z ekologią, zaś wyposażone w turbosprężarki zapewniają wystarczającą dynamikę. A to, że najprawdopodobniej większość z nich nie grzeszy trwałością? No cóż, takie czasy... Downsizing niemal w pełnym rozkwicie.

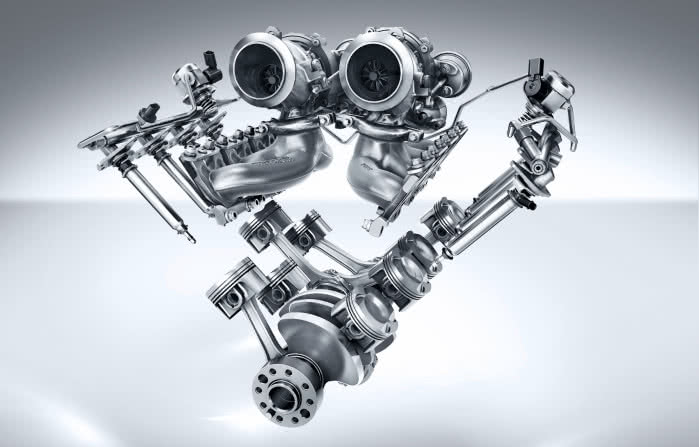

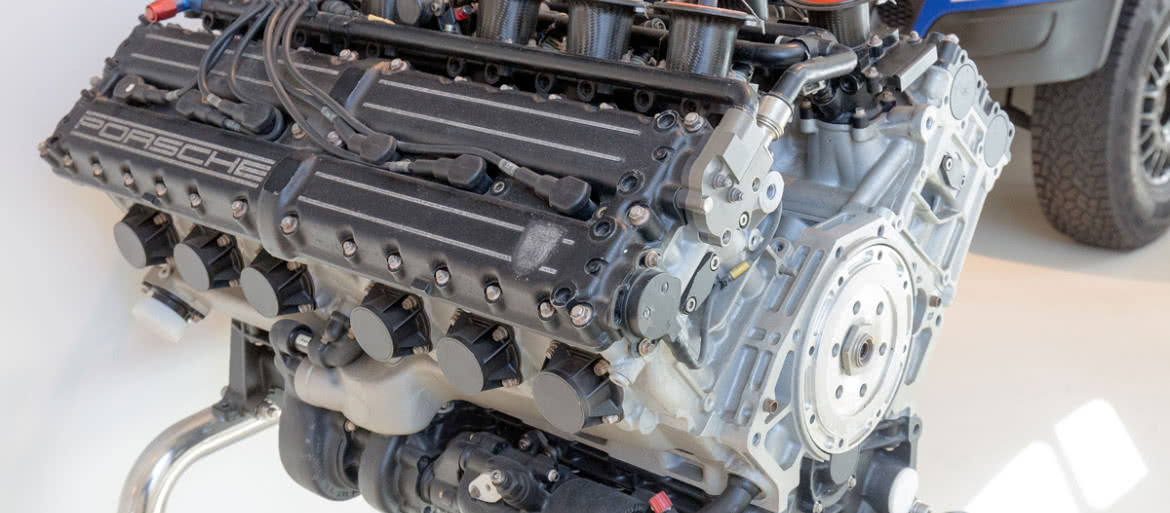

Na szczęście nadal produkuje się auta spalinowe, które mają imponować osiągami i dynamiką, a w takich przypadkach bez dużej liczby pojemnych cylindrów trudno się obejść. Trudno jednak wyobrazić sobie motor z ośmioma lub dwunastoma "garami" w rzędzie. Dlatego wymyślono silnik widlasty (V), w którym cylindry ustawione są w dwóch rzędach pod kątem 90 lub 60 stopni, ale napędzają jeden, wspólny wał korbowy.

"V-ki" są znacznie krótsze od "rzędówek", zwykle lepiej wyrównoważone, charakteryzuje je także piękne brzmienie. Oczywiście nie ma nic za darmo - taka konstrukcja potrzebuje choćby dwóch głowic, skomplikowanego rozrządu czy osobnych kolektorów wylotowych dla każdego rzędu cylindrów.

Istnieje także hybryda obu rozwiązań, czyli silnik widlasto-rzędowy (VR). To w zasadzie silnik widlasty, tyle że o małym kącie rozwidlenia (od 10,6 do 22 stopni), dzięki czemu wystarcza mu tylko jedna głowica i można go umieścić poprzecznie w aucie z przednim napędem. To bardzo rzadko spotykany silnik - kiedyś stosował go m.in. koncern Volkswagena w modelach Passat, Golf i Corrado.

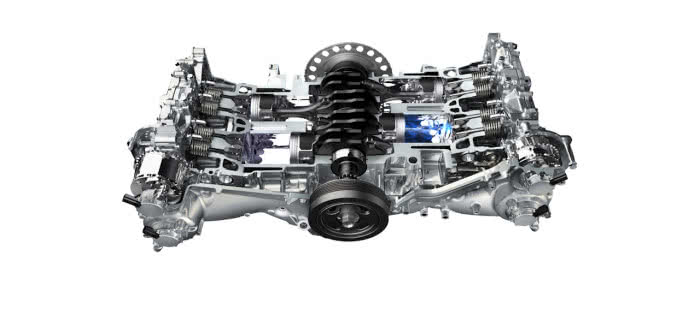

Siły bezwładności "boksującej się" pary tłoków samoistnie się równoważą, dzięki czemu układ korbowo-tłokowy pracuje bardzo równo, przekazuje mało drgań, a opory w każdym zakresie obrotów są niewielkie, co pozytywnie wpływa na dynamikę. Boksery są sztywne, lekkie (kadłub z aluminium, brak dodatkowych elementów wyważających) i zajmują mało miejsca, co pozwala zainstalować je jak najniżej w komorze silnika. Pozytywnie wpływa to na rozkład mas (po 50% na przód i tył) oraz stabilność auta.

Silnik przeciwsobny wyróżnia się także oryginalnym brzmieniem. Nie ma jednak róży bez kolców. Ponieważ boksery szczelnie wypełniają przestrzeń między podłużnicami, niemal każda czynność serwisowa jest bardzo skomplikowana. Dodatkowo głowica, wałek rozrządu, uszczelki i uszczelniacze są zdublowane, a łańcuchy i paski rozrządu są długie, co wymaga zastosowania dodatkowych rolek.

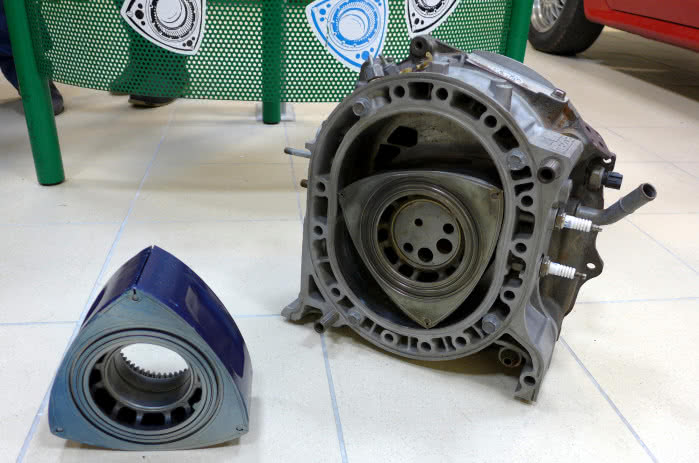

Istnieje jeszcze jeden, diametralnie odmienny od reszty rodzaj silnika - silnik Wankla. Wymyślił go niemiecki konstruktor Felix Wankel już w 1929 r., ale pierwszy prototyp powstał dopiero 28 lat później.

Zasada działania wankla jest genialna w swojej prostocie. W silniku tym pojedynczy tłok (rotor) w kształcie trójkąta Reuleaux (o zaoblonych bokach) nie wykonuje ruchu posuwisto-zwrotnego lub boksującego, ale obraca się ruchem wirowym, w pojedynczym eliptycznym cylindrze pod wpływem ciśnienia gazów powstałych w procesie spalania mieszanki paliwowo-powietrznej.

Zewnętrzna powierzchnia rotora jest wyposażona we wgłębienie, które ze ściankami cylindra tworzy komorę spalania. Rotor od środka ma nacięte uzębienie, które współpracuje z kołem zębatym osadzonym na stałe w korpusie. W czasie jednego obrotu wału silnik wykonuje aż cztery cykle pracy - ssanie, sprężanie, pracę oraz wydech. Wszystkie te procesy dzieją się w komorach tworzonych w trakcie obrotu rotora. Na każdy obrót rotora wał mimośrodowy obraca się trzy razy. Taka konstrukcja sprawia, że silnik osiąga bardzo duże prędkości obrotowe (9-10 tys. obr/min), zarazem cechując się wysoką sprawnością mechaniczną.

Mamy też inne zalety - silniki Wankla składają się z minimalnej ilości elementów, są bardzo lekkie, pracują cicho, ponieważ nie mają hałaśliwych zaworów, a jednocześnie wytwarzają absolutnie niepodrabialny, sportowy dźwięk. Są świetnie wyważone i pozwalają osiągnąć niespotykany w innych konstrukcjach poziom kultury pracy. Niestety, mają także kilka poważnych wad: wymagają rozbudowanego układu chłodzenia, ich immanentną cechą wynikającą z konstrukcji jest "branie" oleju, problemem pozostaje skuteczne uszczelnienie pomiędzy tłokiem a cylindrem, szybko się zużywają i co ok. 100 tys. kilometrów wymagają generalnego remontu. Są również bardzo paliwożerne.

Wankle najdłużej i z największa determinacją stosowała Mazda (m.in. modele Cosmo, RX-7, RX-8). Dawniej można je było spotykać również w samochodach NSU (Spider, Ro 80), a także w słynnym prototypie Mercedesa C-111.

Powietrze i woda - dwa żywioły chłodzenia

Ostatnią linią podziału silników, o której chciałem wspomnieć, jest ich sposób chłodzenia.

Sprawność silników samochodowych jest mało imponująca - maksymalnie sięga ok. 45%, a zwykle pozostaje dużo niższa. Co się dzieje z resztą energii, albo prościej, z wytworzonym ciepłem? Częściowo ucieka wraz ze spalinami, ale około jednej trzeciej jest odprowadzane przez układ chłodzenia. Najczęściej stosuje się dwa systemy - pośredni, czyli z wykorzystaniem cieczy, lub bezpośredni, w którym kluczową rolę odgrywa powietrze. Zadaniem obu układów jest nie tyle wyłącznie chłodzenie, co utrzymanie najbardziej optymalnej temperatury pracy silnika.

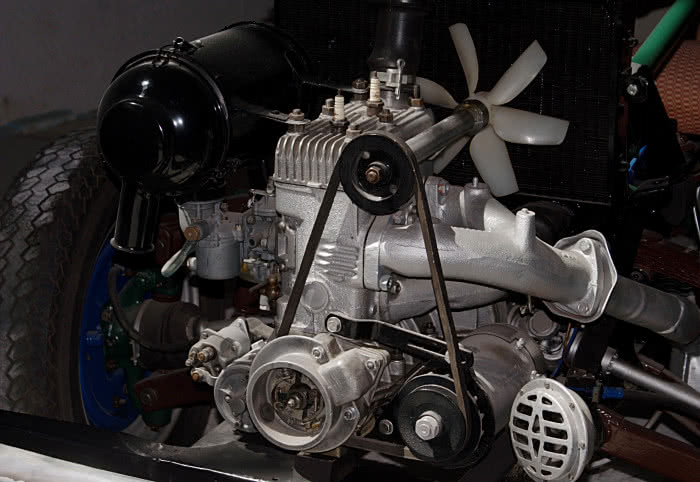

W układzie bezpośrednim powietrze owiewa rozgrzany silnik, a konkretnie cylindry i głowicę, obniżając jego temperaturę. Tak były niegdyś chłodzone silniki zarówno Porsche 911, VW Garbusa, jak i Fiata 126p. Układ tego rodzaju jest dość prosty (nie ma elementów, które są niezbędne przy wykorzystaniu cieczy, w rodzaju chłodnicy czy pompy wody) i dość niezawodny.

Niezbędne staje się za to odpowiednio gęste użebrowanie głowicy, zwykle stosuje się także wloty w karoserii kierujące strumień powietrza na najbardziej nagrzewające się elementy, a niejednokrotnie montuje dodatkowe dmuchawy. Układ bezpośredni sprawia, że silnik szybko się nagrzewa, a co za tym idzie - wolniej zużywają się niektóre jego elementy; pozostaje także niemal bezobsługowy. Chłodzenie nie jest jednak tak skuteczne, jak za pomocą wody, temperatury obiegu są wyższe, co sprzyja występowaniu spalania stukowego, większe są także wahania temperatury. Aby temu zapobiec, ustawia się niski stopień sprężania, przez co wydajność silników staje się ograniczona. Dodatkowo silniki "powietrzne" są głośne.

Dzisiaj najczęściej spotykanym rozwiązaniem jest układ pośredni - nazywany tak, ponieważ ciecz jest pośrednikiem między silnikiem oddającym ciepło a powietrzem, które ją schładza w chłodnicy (naturalnie lub dodatkowo w sposób wymuszony wentylatorem).

W pośrednim układzie chłodzenia stosuje się dwa obiegi: mały i duży, ze sporą liczbą podzespołów. Wymieńmy tylko najważniejsze: chłodnica, termostat, wentylator, czujniki temperatury, pompa wody, zbiornik wyrównawczy, nagrzewnica. Dodatkowo w bloku silnika, w pobliżu najbardziej nagrzewających się części, wydrążone są kanaliki, którymi krąży ciecz chłodząca. Wydajność silników chłodzonych cieczą jest wyższa niż chłodzonych powietrzem i pracują one ciszej. Łatwiej jednak w nich o usterki, ze względu na skomplikowanie układu i wycieki cieczy chłodzącej.

Krzysztof Michał Jóźwiak