W wielu różnych projektach - modelarskich, młodotechnikowych czy konkursowo-kreatywnych - wykorzystuje się cienkie listwy balsowe lub patyczki zapałek, które następnie precyzyjnie łączy się w różne geometryczne i stereometryczne struktury. Aby połączenia były odpowiednio wytrzymałe ważna jest precyzja spasowania elementów składowych. Nie zawsze wystarczy nożyk - czasem potrzebne są lepsze narzędzia - i dziś jedno właśnie takie "Na warsztacie" zbudujemy!

1. Konstrukcyjne, szkolne modele lotnicze (tu młodotechnikowe szybowce: na pierwszym planie Wrona, dalej CWJ) to tylko niewielka cześć projektów, wykorzystujących balsowe, kilkumilimetrowe przekroje do tworzenia szkieletowych modeli konstrukcji inżynierskich.

2. Sporym ułatwieniem w przygotowaniu prefabrykatów może być uniwersalna, nożowa wycinarka do balsy opisana w lutowym numerze Młodego Technika z 2008 r.

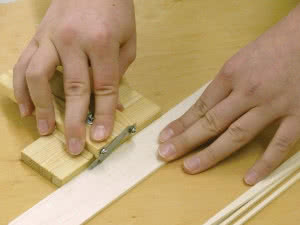

3. Wytrzymałość (nie wspominając już o estetyce) tego typu klasycznych, ażurowych konstrukcji w dużym stopniu zależy od precyzyjnego spasowania elementów. Często kłopotem jest dokładne dopasowanie łączonych prefabrykatów - użycie żyletki technicznej lub nożyka modelarskiego nie gwarantuje, że docinana płaszczyzna czołowa kolejnego krzyżulca o przekroju 3x3 mm będzie idealnie prostopadła.

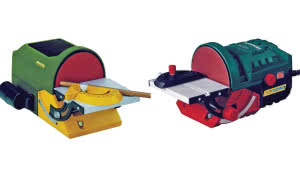

4. W uzyskaniu odpowiedniej geometrii łącznych elementów pomagają szlifierki talerzowe - te dwie to jedne z mniejszych - o średnicy talerza 125 mm. Czy jednak w przypadku tak małych przekrojów z najlżejszego drewna, nie jest to strzelanie do muchy z armaty?...

Na łamach naszego miesięcznika pojawiło się już kilka modeli, do realizacji których bardzo może przydać się dzisiejsze mikronarzędzie (vide ramka obok), ale przecież wielu z młodych techników buduje również własne lub drużynowo-konkursowe konstrukcje z balsowych przekrojów 3x3 mm - choćby w takich międzynarodowych zawodach jak Odyseja Umysłu czy Destination Imagination - im również wykonanie dzisiejszego urządzenia może dać wiele korzyści.

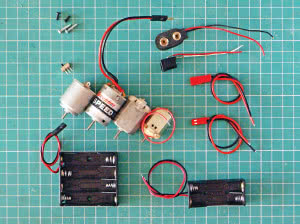

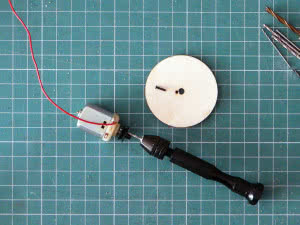

5. Rozważając budowę własnej szlifierki talerzowej warto przejrzeć domowe zasoby - po pierwsze napęd. Tu kilka z mniejszych silniczków z wałami o średnicy 2 mm, jakie w trakcie przygotowań, znalazły się pod ręką autora. Z pełną świadomością konsekwencji wybrany został najpopularniejszy (i najmniejszy) z prezentowanych typów silniczków, czyli Mabuchi FA130 - jest ich zdecydowanie najwięcej i najłatwiej znaleźć je w domowych "elektrośmieciach". Można oczywiście wykorzystać też nawet nieco większe od pokazanych tu modeli - ważne, żeby chciały się "dogadać" z kolejnymi z podzespołów jakimi są…

6. …talerze. Największy kłopot to zwykle osiowe zamocowanie na wale - a zależy nam przecież na precyzji. Dużą pomocą może być znalezienie zębatki, koła lub tarczki z jakiejś uszkodzonej zabawki (zwykle można je zamontować "a wcisk" na dwumilimetrowym wale silniczka). W szpargałach modelarza mogą znaleźć się też orczyki lub sprzęgła kłowe na wały 2 mm - będą doskonałe (nie zostały użyte w opisywanym prototypie tylko dlatego, że są zwykle chyba trudniej dostępne w przeciętnym, młodotechnikowym warsztacie). Sam talerz wykonać można z lekkiej sklejki.

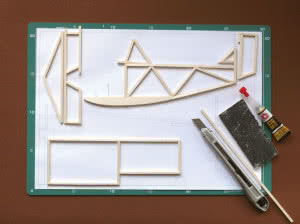

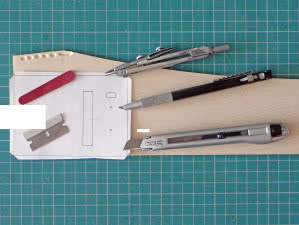

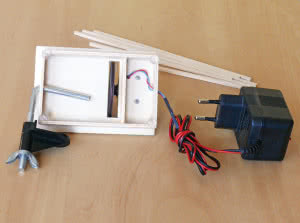

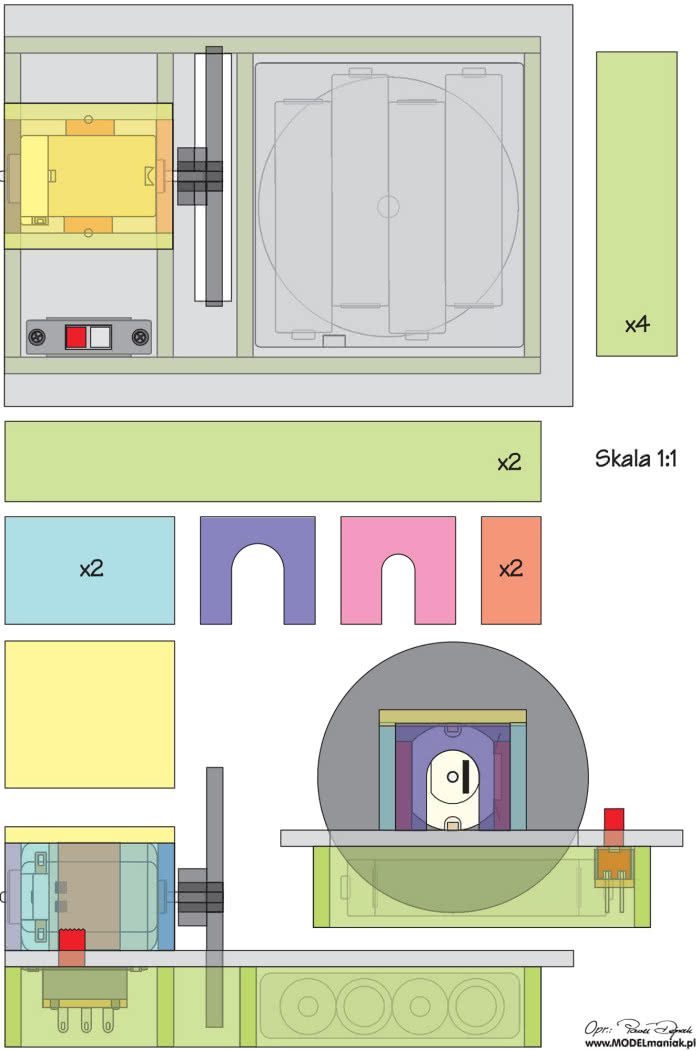

7. Podstawowe materiały i narzędzia: sklejka topolowa grubości 3 mm (najłatwiej pozyskać ją ze skrzynek po cytrusach - ważne, żeby nie była zwichrowana), żyletka techniczna i nożyki modelarskie, plus wiertła, szuradełka (bloczki ścierne), pilniki, etc. Podstawą jest oczywiście projekt elementów składowych 1:1 (można go również przerysować, zmieniając i dostosowując do własnych potrzeb i możliwości).

8. Narożniki obrysu stołu roboczego można przebić z papieru na sklejkę. Do cięcia tak lekkiej sklejki wystarczą nawet modelarskie nożyki i skalpele.

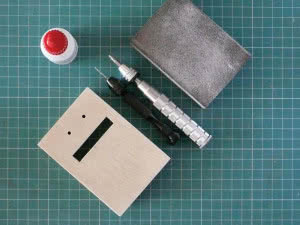

9. Chwilę to trwało i wymagało nieco modelarskiej cierpliwości, ale wszystko wyszło zupełnie dobrze i przyzwoitym czasie. Pozostały małe poprawki pilniczkiem i papierem ściernym.

10. Czas na podstawę stołu - to już znacznie łatwiejsze w wykonaniu prostokąty bez wewnętrznych wycięć.

11. Już widzę oczami wyobraźni, jak moi młodzi modelarze pomstują na biały klej do drewna (POW), kiedy pod ręką cyjano-akryl z przyspieszaczem - ale owszem, zostało to sprawdzone - można i w ten sposób dobrze skleić blacik szlifierki! Pomocne w ustawieniu kątów mogą być nawet plastikowe klocki.

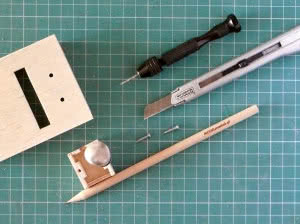

12. Autor zawziął się nawet i nie użył wiertarki - otwory w blacie wykonane zostały wiertłami w ręcznych oprawkach - a powiększone krzyżakowym wkrętakiem (!)

Na rynku dostępnych jest co najmniej kilka urządzeń, które można za kilkaset (czasem kilka-kilkaset) złotych kupić i ew. użyć do szlifowania balsy. Mają bez wątpienia swoje zalety (fabrycznie opracowane i sprawdzone, gotowe do użycia, z regulowanymi stołami z odlewanego aluminium i silnikami o sporej mocy), ale mają też i kilka wad: są znacznie głośniejsze i zdecydowanie droższe niż narzędzie, które można wykonać praktycznie z tego, co znaleźć można niemal w każdym warsztacie młodego majsterkowicza - do tego w kilka godzin i przy użyciu najprostszych narzędzi i materiałów.

13. Osłona silnika. Można było oczywiście zrobić tylko "płotek" dla silnika i ściągnąć go z blatem trytytką ("Spoko, spoko - jestę inżynierę" ;) ) - ale taka prowizorka jednak nie przeszła… Chcąc zachować w miarę elegancki tył obudowy, wycięcie "U" porzeźbione zostało kamiennym frezem 6 mm.

14. Żeby wkręty nie rozwarstwiły sklejki, miejsca pod nie zostały nawiercone - ponownie wiertłami w oprawkach.

15. Zabezpieczeniem przed obrotem talerza w plastikowej obsadzie jest wkręt łączący oba elementy (jeden, bo tylko jeden się akurat trafił - optymalnie byłoby zamontować dwa lub trzy).

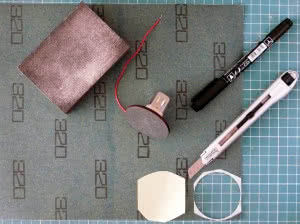

16. Papier ścierny (raczej drobny) wygodnie mocuje się taśmą dwustronną, w podobny sposób, jak wykonujemy modelarskie szuradełka: najpierw z niewielkim zapasem oklejany jest talerz, następnie przyklejany jest do papieru ściernego, potem docinany do obrysu nożykiem i na koniec doszlifowywany na krawędzi - dla estetyki. Odrobiną ekscentryzmu było pomalowanie brzegu tarczy czarnym markerem, choć teoretycznie również i ona mogła być oklejona ścierniwem.

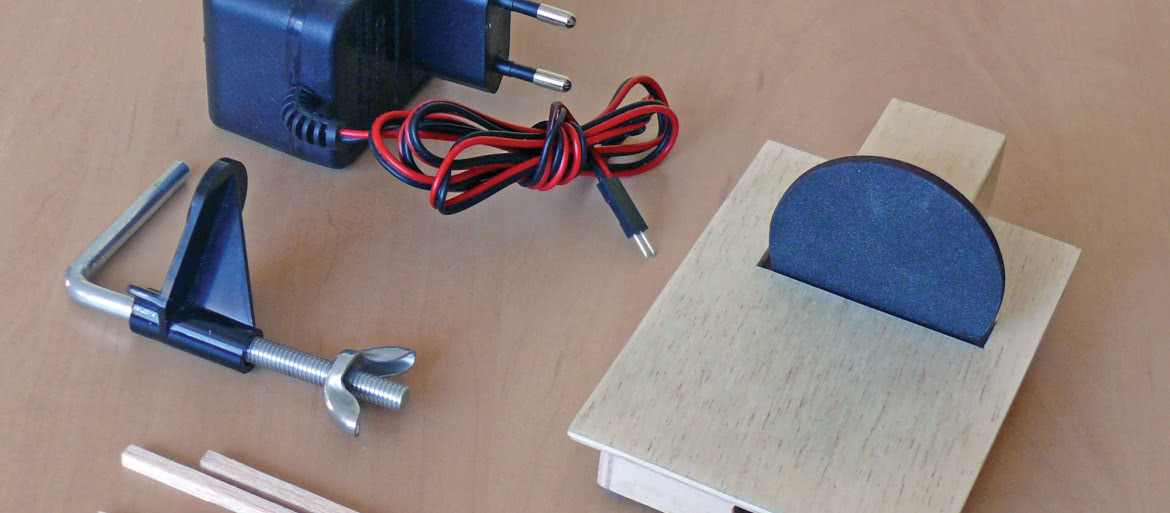

Sercem urządzenia jest oczywiście mikrosilnik. Z wielu różnych wybrany tu został najpopularniejszy, półpłaski M130 - spotkać można go praktycznie wszędzie i nie powinno być szczególnego kłopotu z jego pozyskaniem - warto zacząć poszukiwania od przejrzenia popsutych elektrycznych zabawek. Również ze zdezelowanych zabawek można uzyskać doskonałe mocowanie talerza do osi silnika. Podstawę i obudowę urządzenia stanowić natomiast będzie (również często odpadowa) sklejka 3 mm - np. ze skrzynek po owocach cytrusowych - choćby z najbliższego warzywniaka.

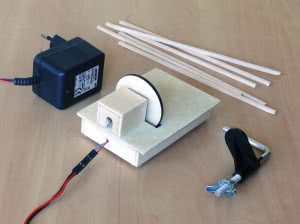

17. Widok od dołu: obudowa silnika przykręcona na dwa wkręty, kabel silnikowy zakończony wtyczką typu BLS (komputerowo-modelarską). Ponieważ akurat pod ręką był ścisk od mechanicznej temperówki i samoprzylepne bumpery do mebli - prototypowa szlifierka zyskała otwór na mocowanie do stołu warsztatowego i stopki antypoślizgowe (choć do ich średnicy przydałyby się tu trójkątne narożniki).

18. Gdyby trzeba było użyć zasilania bateryjnego, przewidziana na to została przestrzeń pod szlifierkowym blacikiem na płaski koszyk baterii 4×AAA (dostępny m.in. w sklepie AVT) - jednak zalecane byłoby w takim przypadku dodanie jeszcze jednej poprzeczki, oddzielającej przewody i obudowę od wirującej tarczy.

19. Widok z tyłu na urządzenie i akcesoria. Włączanie następuje po podłączeniu zasilacza (7,4 V) do prądu. Wygodniejszy byłby wyłącznik chwilowy (mikroswitch) lub nożny - ale to już raczej w kolejnym etapie.

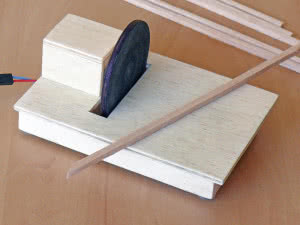

20. Szlifierka po testach rozruchowych. Mimo zdecydowanie nie mocarnego napędu, szlifierka daje radę - a do tego wiele satysfakcji (wchodzi na wysokie obroty prawie jak jej większe koleżanki(!)). Z balsowymi elementami, do których została stworzona, radzi sobie satysfakcjonująco dobrze - zapewne sprawdzi się też wśród młodych modelarzy, którym w pełni legalnie i bez obaw o wypadki będzie można ją będzie powierzyć.

Detale budowy mikroszlifierki obrazują ilustracje, uzupełnione o adekwatne opisy. Warto potraktować je jako inspiracje i wskazówki, ale można również wykonać podobne urządzenie na miarę własnych potrzeb i możliwości materiałowych, sprzętowych i wykonawczych.

Mikroszlifierka talerzowa

Podsumowując opisany w tym wydaniu "Na warsztacie" prototyp: spełnił pokładane w nim oczekiwania! Jest prosty, tani, można go spokojnie wykonać w jedno dłuższe popołudnie, jest bezpieczny dla dzieci - i robi swoje! Niewykluczone, że będzie nawet początkiem serii mikronarzędzi - z mikrotokarką do balsy włącznie!

Satysfakcji - z własnej pracy i własnoręcznie wykonanego narzędzia!

Paweł Dejnak