Kurs projektowania 3D w 360. Bryły złożone - elementy konstrukcyjne robotów - lekcja 4

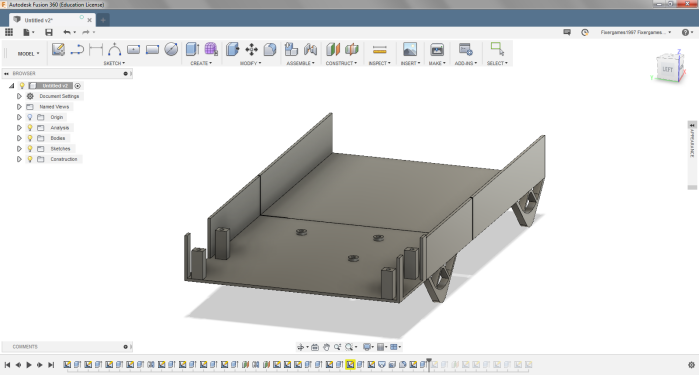

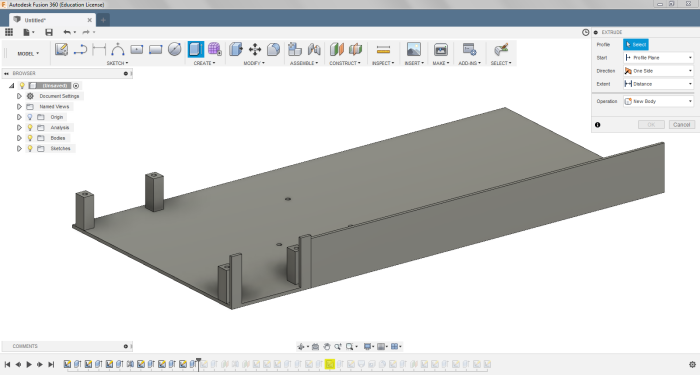

Rozpoczniemy od opracowania podstawy konstrukcji robota, na której umieszczone zostaną mikrokontroler, napęd modelu (serwomechanizmy albo silniki) oraz pozostałe elementy elektroniczne.

Baza

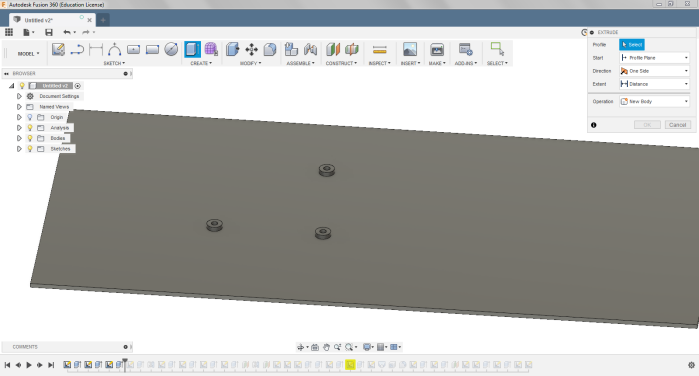

Początkiem prac będzie szkic na osi XY i prostokąt mający środek w początku układu współrzędnych o proponowanych wymiarach 250×150 mm. Grubość podstawy nie musi być duża - wystarczą w zupełności 2 mm.

Na jednym z końców podstawy przyda się miejsce do zamontowania napędu. W opisywanym przypadku będą to specjalnie przystosowane serwomechanizmy. Przygotujemy tu coś w rodzaju koszyczka, do którego wygodnie da się wsunąć serwomechanizm.

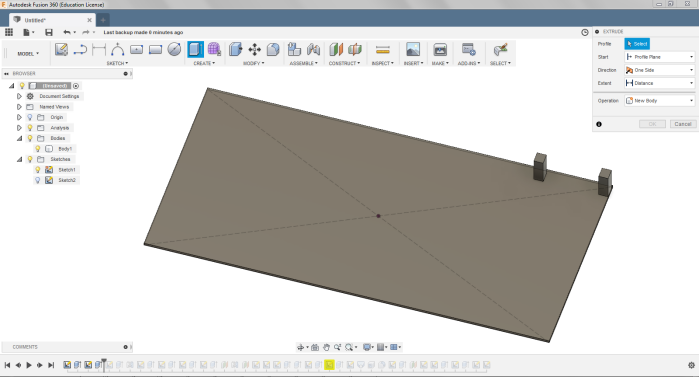

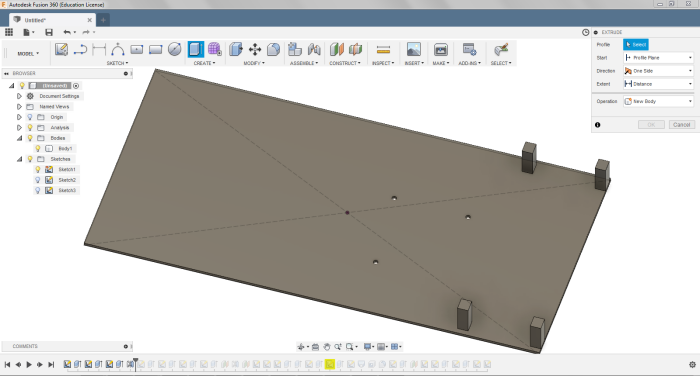

Rozpoczynając szkic na jednej z powierzchni podstawy, warto przy jednym z końców wrysować dwa prostokąty oddalone o 3 mm od krawędzi i o 41 mm od siebie (wymiary te wynikają z wymiarów użytego dużego serwomechanizmu). Wyciągnięcie ich w górę na wysokość 20 mm i wycięcie otworów na wkręty stworzy słupki - teraz wystarczy użyć operacji lustra i odbić stworzone elementy na drugą stronę podstawy.

Następny krok to przygotowanie miejsca na elektronikę. W podstawie należy wyciąć otwory, odpowiadające otworom montażowym w wybranym mikrokontrolerze. Warto też od razu przygotować tuleje, które podniosą płytkę (w tym celu warto skorzystać z umiejętności nabytych w poprzednich lekcjach). Na etapie czwartej lekcji kursu nie powinno z tym być żadnego problemu, więc pominę ten krok.

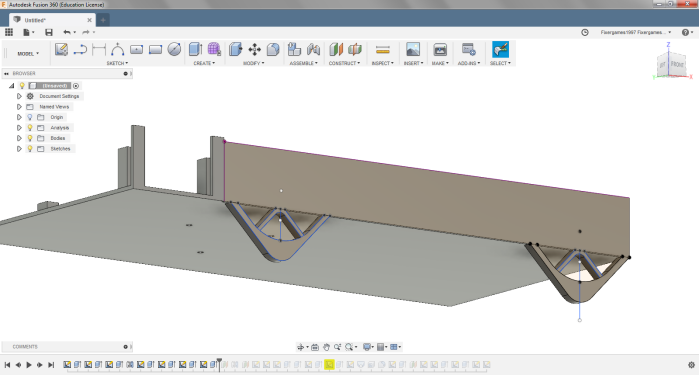

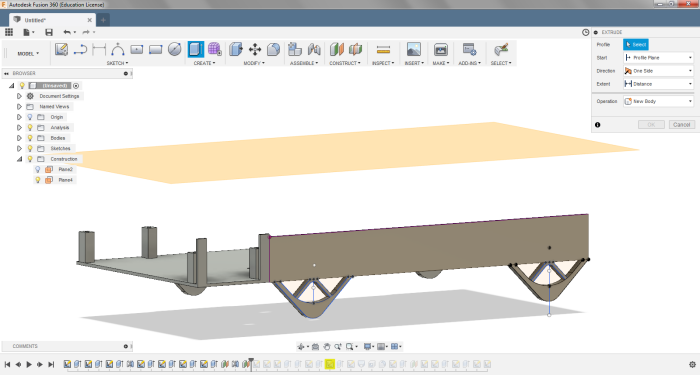

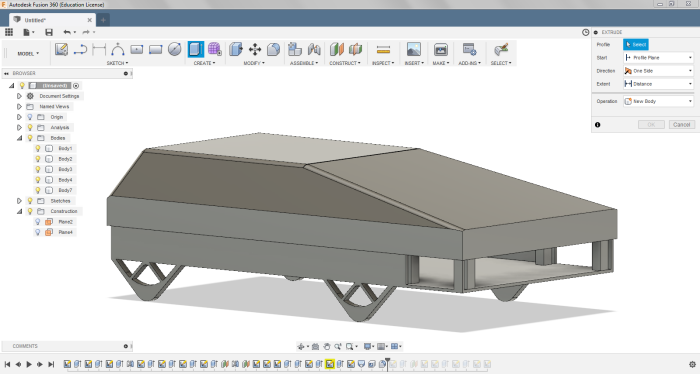

Ścianki boczne podwozia

Czas na opracowanie ścianek, w których zamontowane zostaną koła podwozia. W tym celu rozpoczynamy szkic na ściance podstawy, leżącej na płaszczyźnie XZ. Dobrze jest zacząć od miejsca, w którym zamontujemy serwomechanizm, rysując prostokąt mający wspólny wierzchołek ze ścianą podstawy. Dorabiając drugą część koszyczka, dodajemy ściankę odpowiadającą ustawieniu słupków. Warto też dodać ściankę o wysokości 30 mm na całej długości podstawy.

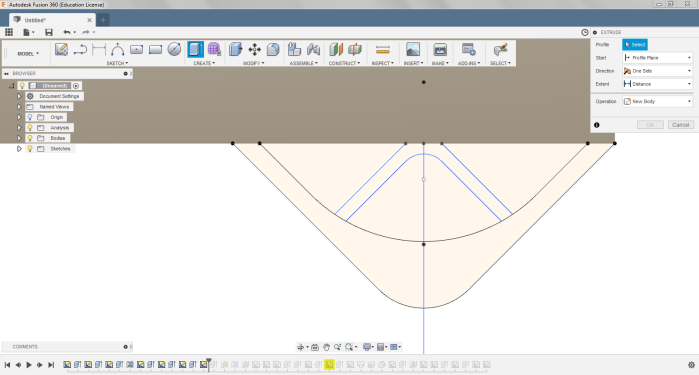

Następny krok to przygotowanie miejsca, gdzie będzie można zamontować osie oraz koła. Dwa koła usytuujemy pod podstawą, a trzecie (napędowe) bezpośrednio na serwomechanizmie bądź osi silnika. Na płaszczyźnie świeżo stworzonej ścianki wrysujemy trójkąt, a przy użyciu operacji Offset (z zakładki SKETCH) odsuniemy go o 2 mm do środka. Domykamy szkic, dorysowując dwie krótkie linie u podstawy trójkątów. Warto zaokrąglić ostre krawędzie przy pomocy operacji Fillet, wybierając wierzchołki trójkąta osobno. Dzięki tej operacji powstaną dwa różna łuki.

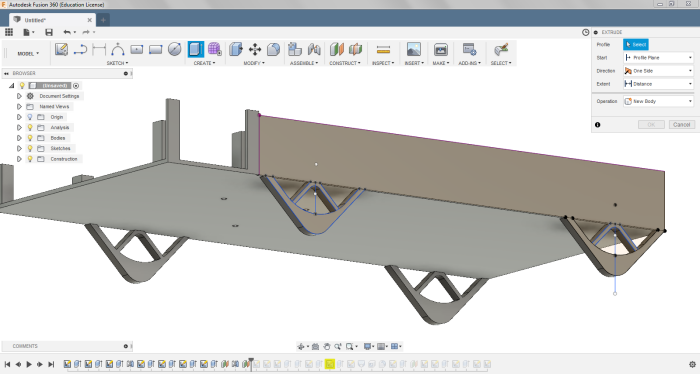

Chcemy, aby wewnętrzny łuk był dwa razy większy niż zewnętrzny. Mając narysowany główny element, w którym osadzimy oś z kołami, warto go nieco wzmocnić, dorysowując wzmocnienie - na tej samej zasadzie jak poprzednie rysunki (można to zawrzeć w jednym szkicu). Zamknięte szkice wyciągamy na 5 mm do środka podstawy. Przy tworzeniu ustawiamy parametr Operation na opcję New Body. Wystarczy narysować jedną taką część i powtórzyć wykonane elementy za pomocą opcji Pattern w zakładce CREATE. Wybierzmy wersję Rectangular Pattern i zaznaczmy stworzony element. W okienku pomocniczym pierwszy parametr (Pattern Type) powinien być ustawiony na Bodies. Przy takim ustawieniu wybieramy całe fragmenty modelu, a nie pojedyncze ściany.

Pozostaje odbić wykonane części za pomocą lustra. Wybieramy operację Mirror z zakładki CREATE. Zmieniamy parametr Pattern Type na Bodies i wybieramy element, w którym osadzimy oś. Następnie przechodzimy do parametru Mirror Plane i wybieramy płaszczyznę XZ. Brakuje tylko otworów (3 mm) oraz jednej z burt. Burtę już raz robiliśmy, więc nie będzie to problemem. Otwory były zaś opisane we wcześniejszych lekcjach.

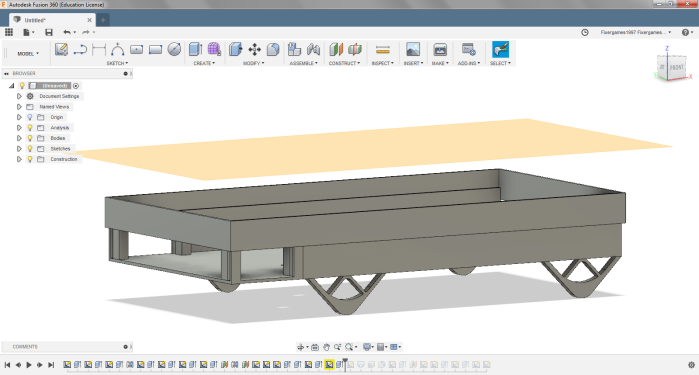

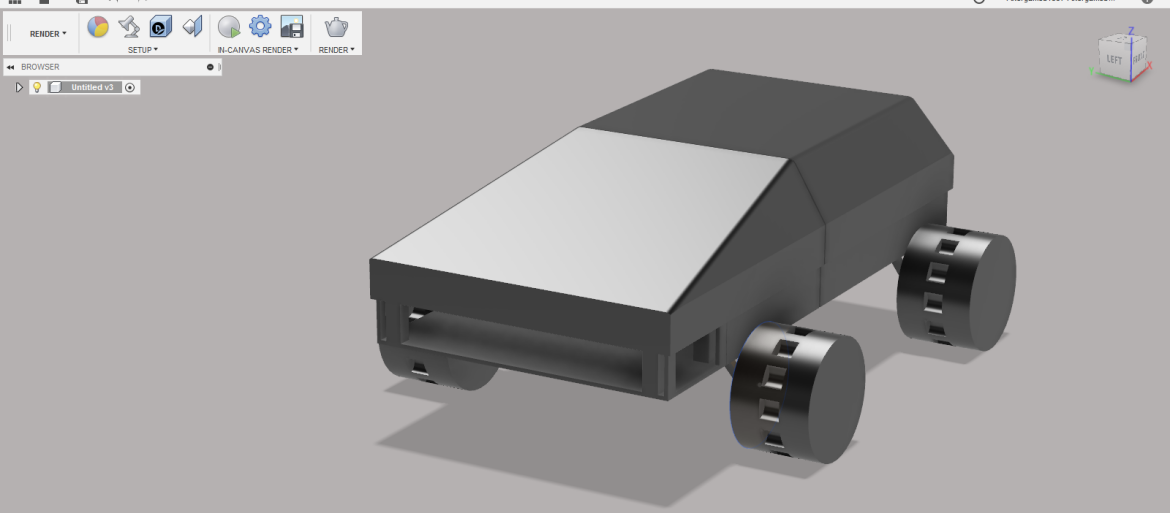

Nadwozie

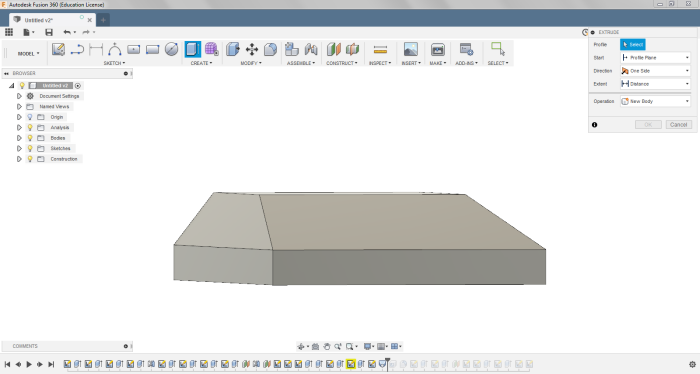

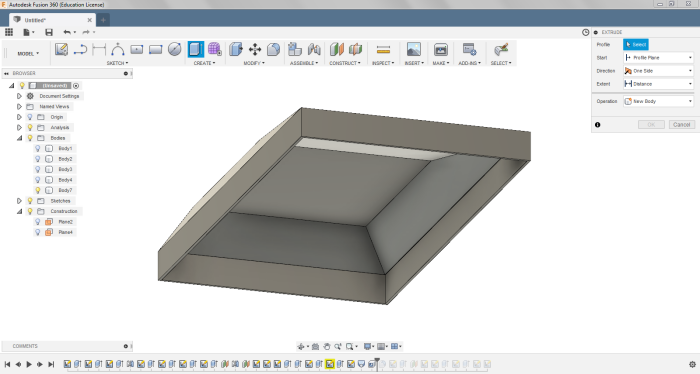

Mając gotową podstawę, można przejść do projektowania nadwozia. Rozpocznijmy szkic na górnej ściance burt, rysując prostokąt o rozmiarach odpowiadających wymiarom podstawy, a następnie operacją Offset odsuwając go na zewnątrz o 2 mm. Ramkę wyciągamy na 20 mm w górę. Na górnej ścianie ramki szkicujemy prostokąt, odpowiadający wielkości ramki.

Kolejny krok to dodanie nowej płaszczyzny do projektu. Wybieramy operację Offset Plane z zakładki CONSTRUCT i klikamy na górną płaszczyznę stworzonej podstawy. Odsuwamy płaszczyznę na wysokość 70 mm i zatwierdzamy. Na stworzonej płaszczyźnie rozpoczynamy szkic i rysujemy prostokąt w tylnej części podstawy. Prostokąt powinien być mniejszy od szerokości podstawy.

Mając narysowany prostokąt, wybieramy opcję Loft z zakładki CREATE. Wybieramy naszkicowany prostokąt oraz prostokąt narysowany na płaszczyźnie górnej ściany ramki. Pozostaje użyć opcji Shell na dolnej płaszczyźnie wyciągniętej bryły. Opcja użyta w tym kroku służy do tzw. wyciągania po profilach - to świetne rozwiązanie, kiedy musimy przejść z jednego kształtu w drugi, np. z prostokąta w okrąg (program automatycznie połączy obie figury w bryłę). Mamy możliwość wpływania na kształt tego połączenia, dodając tzw. krzywą ograniczającą. Krzywa ta musi być wykonana na płaszczyźnie XZ. Ważne też, aby miała początek na szkicu podstawy wyciągnięcia i koniec na szkicu górnego prostokąta. Program sam pomoże przyłączyć początek i koniec krzywej do odpowiednich szkiców. W ten sposób można modelować kształt nadwozia. Warto też i tu finalnie zaokrąglić niektóre krawędzie.

Ostatnie detale wirtualnego modelu

Nadwozie jest już praktycznie gotowe - co prawda daleko mu wyglądem do tych samochodowych, ale dla robota wystarczy. Można je jeszcze ewentualnie dostosować do planowanych zastosowań owego robota. Płaska powierzchnia góry pozwoli na łatwe dodanie ramienia i akcesoriów. Wycięcie otworów na śruby umożliwi zamocowanie dodatkowych urządzeń, takich jak czujniki czy kamery. Proste i lekkie elementy mogą być też montowane za pomocą rzepów samoprzylepnych.

Przygotowanie do druku

Ten etap prac był już wprawdzie opisywany we wcześniejszych lekcjach, ale warto poświęcić mu kilka słów. W przypadku tego modelu konieczne będzie bowiem dodatkowe podzielenie jego bryły na części, dostosowane do rozmiaru pola roboczego typowej domowej drukarki (dwie powinny wystarczyć). Trzeba więc narysować na dolnej płaszczyźnie podstawy prostokąt o szerokości 1 mm, który posłuży za nóż, dzielący model na pół. Przy jego wyciągnięciu przecięte zostaną wszystkie elementy. Tak podzielone bryły można drukować.

***

Poznaliśmy w ten sposób nowe operacje oraz powtórzyliśmy kilka "starych", wprowadzonych w poprzednich odsłonach. Modele takie jak ten, który właśnie stworzyliśmy, są dobre zarówno do zabawy, jak i do samodzielnego wypróbowywania własnych koncepcji. Pamiętajmy, że najlepszy sposób na opanowanie tworzenia i drukowania modeli 3D stanowią zawsze samodzielne próby i testy.

Do zobaczenia podczas kolejnej lekcji, w której zostaną omówione przekładnie oraz koła do napędu gąsienicowego.

Bartłomiej Jakobsche

Zobacz także:

3D w 360 czyli jak w pełnym zakresie pracować z nowymi technologiami - Lekcja 1

Kurs projektowania 3D w 360. Bryły walcowe - lekcja 2

Kurs projektowania 3D w 360 - Lekcja 3. Bryły kuliste