Strażacka sikawka

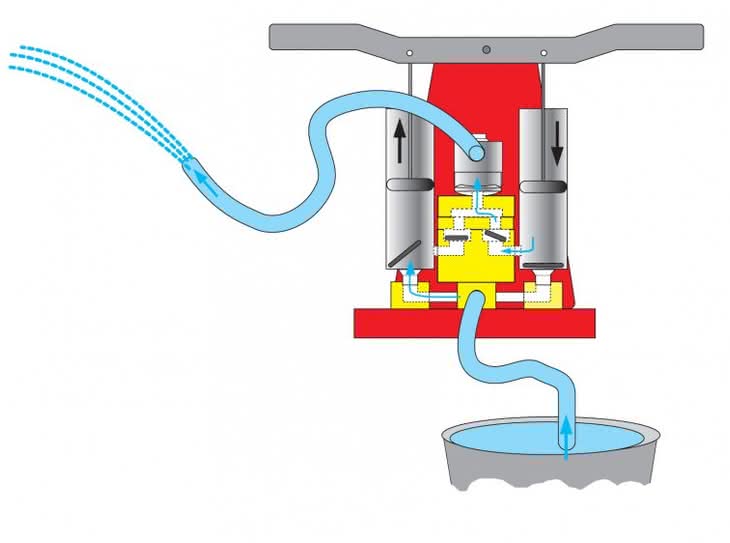

Zatrzymajmy się i obejrzyjmy to okiem młodego technika. U góry widzimy uchwyty, którymi poruszało dwóch krzepkich strażaków, by pompować wodę. U samego dołu wlot czerpalny wody, potem dwa zawory, srebrzyste cylindry i wreszcie wylot pompy, miejsce z którego pompowana woda pod ciśnieniem kierowana była do węża zakończonego prądownicą. Sikawka strażacka jest pompą ssąco-tłoczącą czterozaworową i dwucylindrową. Sikawki ręczne dzieliły się na przenośne, te zwykle mocowane na drewnianej podstawie z uchwytami do przenoszenia. Drugi typ to sikawki przewoźne. Takie sikawki montowane były trwale na pojazdach kołowych, przede wszystkim wozach konnych. Najstarsze wersje sikawek konnych nie miały nasady ssawnej i wymagały ręcznego podawania wody wiadrami. Wodę wlewano do tak zwanej skrzyni wodnej, a dopiero z niej woda była zasysana do cylindrów. Dobra sikawka ma podawać wodę pod takim ciśnieniem, żeby można było bez problemu wybić strumieniem wody szyby w oknach. Polane wodą rozgrzane szkło zwykle pęka z łatwością, ale może tu jednak chodzi o szkło zimne. Zwykła pompa abisynka zdecydowanie nie poradziłaby sobie z takim zadaniem. Do zalet pompy sikawki należało to, że miała prostą budowę, łatwo zasysała wodę, a koszty eksploatacji, konserwacji i wreszcie koniecznych napraw były niskie. Jednak przeważyły wady. Wrażliwość na zanieczyszczenia wody, konieczność wieloosobowej obsługi, pulsacje strumienia wody i na koniec wada najważniejsza: niewystarczająca wydajność wody podawanej do gaszenia ognia. Dlatego ręczna pompa strażacka odeszła do historii. Warto jednak byłoby odtworzyć ten rodzaj muzealnej pompy jako mały działający model. Jak zwykle do budowy użyjemy prostych i łatwo dostępnych materiałów.

Działanie pompy sikawki strażackiej. W dwóch cylindrach pracują naprzemiennie dwa tłoki. Naprzemiennie, to znaczy, że wtedy kiedy jeden tłok porusza się swoim cylindrem w górę, zasysa wodę, a tymczasem drugi poruszający się w dół tłoczy wodę do środkowego zespołu zaworów zwrotnych. Tłoki poprzez tłoczyska poruszane są wahliwą dźwignią przez dwóch krzepkich strażaków. Woda z cylindrów dostaje się do środkowego zbiornika, a stamtąd wypychana jest siłą ciśnienia do węża, którym gasi się pożar. Zawór zwrotny składa się z gniazda oraz zamykającej go klapki lub kuli. Zasysana woda podnosi klapkę i przedostaje się przez zawór, ale już nie może się cofnąć, bo jej ciśnienie zamyka klapkę. Woda poprzez zawór zwrotny może poruszać się tylko w jednym, wymuszonym kierunku. U dołu sikawki zamocowany jest wąż ssawny, którym czerpie się wodę ze zbiornika. Wąż ssawny zakończony został sitkiem, bo pompa wrażliwa jest na zanieczyszczenia zawarte w wodzie. Zassanie mułu czy jakichś drobnych śmieci może spowodować awarię podczas gaszenia pożaru, kiedy czas jest bezcenny.

Materiały do budowy pompy: trzy puste tuby opakowania od silikonu, wąż igelitowy o średnicy 11 lub 12 mm, jeden 80-milimetrowej długości gwóźdź, nakrętki M2 i M3 z podkładkami, dwie stalowe duże podkładki, dwie mniejsze podkładki, stara dętka, dwie szprychy, cienka sklejka, listwa drewniana o szerokości 40 mm, deseczka na podstawę pompy, klocki drewniane, czerwony silikon wysokotemperaturowy, klej na gorąco z glutownicy, lakier w spreju czerwony oraz srebrny lub chromowy.

Narzędzia: piła do drewna i metalu lub sam brzeszczot, wiertarka elektryczna na kolumnie, wiertła o średnicy 3, 12, 20, i 35 mm, nożyce do cięcia, szczypce do cięcia drutu, glutownica z klejem na gorąco, narzynka do gwintów M2 i M3, cyrkiel, suwmiarka, papier ścierny, pilnik do drewna lub dremel z odpowiednimi końcówkami do obrabiania drewna. Oczywiście przyda się też dzbanek z wodą i nowoczesna ścierka o dużej chłonności, gdy już będziemy uruchamiać nasz model i prezentować go w działaniu. Podstawa pompy. Zrobiona jest z deski o wymiarach 280×110×20 mm. Przyciętą deskę wygładzimy pilnikiem do drewna, a następnie starannie papierem ściernym. Możemy też sfazować jej krawędzie.

Cylindry. Zrobimy je z dwóch pustych tub po silikonie. Zaczniemy od rozmontowania ich. W środku tub znajdują się plastikowe tłoki, które należy wypchnąć za pomocą sztywnego pręta. Ponieważ silikon nie przywiera do tego rodzaju tworzywa, to po wyschnięciu silikonu zwykłą ścierką łatwo oczyścimy te elementy. Tuby skracamy do wysokości 160 mm. Można posłużyć się piłką do metalu, ale szybciej zrobimy to szlifierką kątową z założoną tarczą diamentową. Ciętą tubę obraca się wolno wzdłuż osi. Cięcie wyrównujemy papierem ściernym. W ściance tuby wiercimy wiertłem 11-milimetrowej średnicy otwór w odległości 20 mm od krawędzi. W ten sposób przygotujemy dwa jednakowe cylindry.

Tłoki. Z gumy pochodzącej ze starej dętki wycinamy kółka o średnicy takiej jak wewnętrzna średnica tuby. Kółek potrzebujemy aż 12. Posługując się cyrklem, najpierw narysujemy na gumie odpowiednią ilość kółek, a następnie wytniemy je nożyczkami. Złożymy je po 6 i skleimy czerwonym silikonem, uzyskując w ten sposób dwa tłoki. Zaczekajmy cierpliwie, aż silikon wyschnie. Po przymierzeniu krążków do tub okaże się, że wycinane nożyczkami tłoki są trochę niedokładne i za duże. Jest na to rada. W środku tłoków, centralnie wiercimy przelotowy otworek o średnicy 2 mm. W otworze tym prowizorycznie montujemy oś obrotu. Zrobimy ją ze śruby M2 o długości 20 mm oraz podkładek i nakrętek. Wystający koniec śruby mocujemy w uchwycie wiertarki. Papierem ściernym o wartości P60 szlifujemy obracający się tłok. Przymierzajmy gumowy tłok do tuby dosłownie co chwilę, bo guma szlifuje się dość szybko. Gdy tłok będzie się przesuwał w tubie z leciutkim oporem, możecie być pewni, że o taką średnicę chodziło. W najgorszym wypadku, gdy w porę nie przerwiemy przyjemnego przecież szlifowania, może okazać się, że tłok jest już za luźny i pracę trzeba zaczynać od początku.

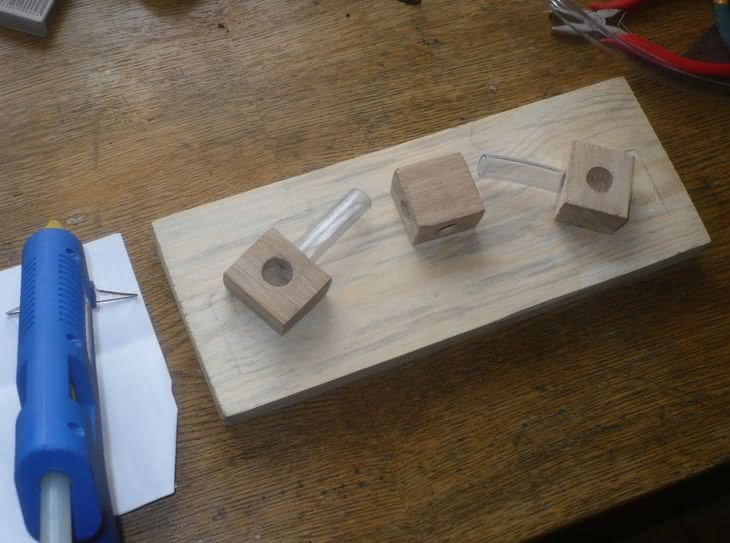

Suport cylindra. To drewniany klocek o wymiarach 40×35×20 mm. W klocku wywiercony jest otwór o średnicy 12 mm i drugi o średnicy 15 mm. Otwory tworzą w drewnie załamujący się pod kątem prostym kanał. Do górnego otworu wkleimy tubę, czyli cylinder, a do bocznego odcinek wężyka igelitowego o długości 80 mm. Potrzebujemy oczywiście dwu jednakowych symetrycznych suportów cylindra.

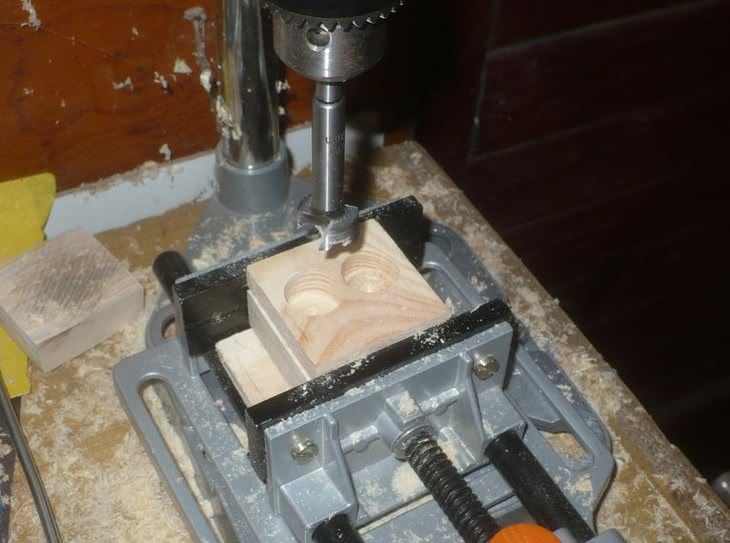

Suport zespołu zaworów. Będzie podtrzymywał zespół zaworów i trzeci (środkowy), najkrótszy odcinek tuby. To także klocek drewniany o wymiarach 40×35×20 mm. W dłuższym jego boku wiercimy przelotowy otwór o średnicy 12 mm i drugi pod kątem prostym dochodzący do tamtego o takiej samej średnicy. Wywiercone otwory mają tworzyć kanał w kształcie litery T.

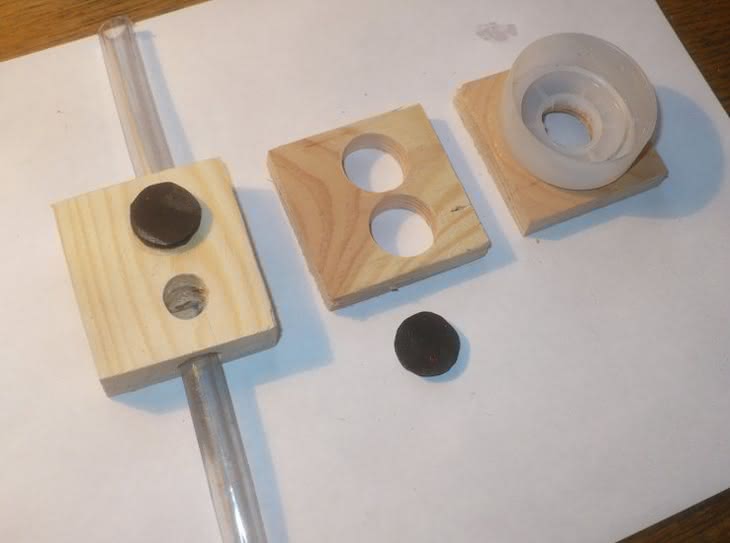

Zawory. Potrzebujemy dwa takie same dekle zaworów. Zrobimy je z ciężkich podkładek o średnicy 30 mm i z gumy. Z dętki wycinamy nożyczkami 4 kółka o średnicy 40 mm. Kółka wycięte z gumy naklejamy centralnie na podkładki czerwonym silikonem. Podkładki kupimy w sklepie metalowym, ale ponieważ będą jedynie obciążnikami dla gumy, można je zastąpić jakimiś podobnymi krążkami. Dwa zawory będą pracować na dnie cylindrów, a dwa mniejsze w środkowym elemencie pompy.

Zespół zaworowy. Zespół składa się z trzech warstw i zrobimy go z trzech klocków drewnianych, pierwszy o wymiarach 50×50×20 mm, a pozostałe są cieńsze o wymiarach 50×50×10 mm. Pierwszy dolny klocek zawiera cztery otwory tworzące dwa kanały załamujące się pod kątem prostym. Od boku klocka będą wklejone wężyki doprowadzające wodę z cylindrów, a czołowa powierzchnia klocka to podstawa gniazda zaworów. Drugi klocek to gniada zaworów. Trzeci klocek łączy w jedną przestrzeń nad klapkami zaworów i jest suportem zbiornika przelewowego wody, czyli środkowej tuby. Wszystko widać na zdjęciu i rysunku ? schemacie działania sikawki. Zaczniemy od tego, że w pierwszym klocku wiercimy wiertłem o średnicy 12 mm dwa otwory od boków i dwa od czoła. Otwory te łączą się pod kątem 90°, tworząc kanały, którymi woda z cylindrów dostanie się pod klapki zaworów. W drugim klocku wiercimy wiertłem meblowym o średnicy 20 mm dwa przelotowe otwory od czoła, tak by te trafiły dokładnie na otwory w pierwszym spodnim klocku. Trzeci klocek ma wywiercony otwór o średnicy 40 mm do połowy grubości, a dalej przelotowo 20 mm. Same klapki zaworów zrobimy z dwóch podkładek 15 mm i czterech krążków gumy o średnicy 18 mm. Podkładki okleimy gumą z dwóch stron, tak jak to robiliśmy z klapkami zaworów cylindrów. Wreszcie sklejamy klejem z glutownicy wszystkie trzy drewniane warstwy zespołu zaworów, nie zapominając o uprzednim włożeniu klapek zaworów w ich miejsce w środkowym klocku, czyli gnieździe zaworowym. Zespół zaworów malujemy lakierem na czerwony kolor.

Zbiornik wylewowy. Jest zrobiony z trzeciej skróconej tuby po silikonie i zatkany plastikowym tłoczkiem, który tkwił pierwotnie w tubie. Tłoczek będzie stanowił dno i jednocześnie podstawę zbiornika przyklejoną do zespołu zaworów zwrotnych. Wywiercimy w nim 20-milimetrowej średnicy otwór. Tubę skracamy do wysokości 50 mm. Wiercimy w niej otwór o średnicy 12 mm w odległości 15 mm od górnej krawędzi. Przewiercony plastikowy tłok odwracamy do góry nogami i przyklejamy do klocka pokrywy zespołu zaworów. Na ten dekiel założymy tubę ? zbiornik wylewowy. Konstrukcja widoczna jest na zdjęciu. Przez dolny otwór będzie wpływać zasysana woda i dalej będzie kierowana do węża gaśniczego. Na koniec dobierzmy jakąś zakrętkę do górnego otworu zbiornika. Można także wystrugać odpowiednią zatyczkę z drewna.

Tłoczyska, czyli trzony tłoka. Zrobimy je z drutu od starych szprych rowerowych każda o długości 170 mm. Szprychy wykazują dostateczną sztywność i nie będą się wyginać podczas pracy tłoka pompującego wodę. Końce szprych z obu stron gwintujemy narzynką pod nakrętki M2 na długość 15 mm. Szprychy już mają swój gwint, ale radzę zrobić to od nowa pod własne nakrętki i kontrnakrętki. Nakrętki i kontrnakrętki będą mocować tłok do tłoczyska i stanowić zabezpieczenie tłoka przed upadkiem podczas pracy pompy. Drugi koniec szprych zaginamy pod kątem 90°. Odległość zagięcia powinna wynosić około 15 mm, a chodzi o to, by ten koniec szprychy przełożyć przez otwór wywiercony w dźwigni do pompowania. Nakręcamy na ten koniec szprychy nakrętkę, by zabezpieczyć tłoczysko przed wysunięciem się z uchwytu podczas pompowania.

Suport uchwytu. Składa się z dwóch ścianek. Przedniej i tylnej. Tylna ma kształt trapezu. Wytniemy ją ze sklejki o grubości 3 mm o kształcie, jaki widzimy na zdjęciu. Ta ścianka ma wymiary: dolna krawędź 110, górna krawędź 60, wysokość 270 mm. Przednia ścianka ma wymiary 40×250 mm. U dołu połączone są mostkiem z klocka o wymiarach 50×40×15 mm. Górne krawędzie, lekko zaokrąglone, mają się kończyć na tej samej wysokości, a w odległości 20 mm od krawędzi w obu ściankach wiercimy otwór o średnicy 3 mm przeznaczony na oś dźwigni.

Uchwyt do pompowania, czyli dźwignia pompy. Wytniemy ze sklejki albo z cienkiej listwy 40 mm w kształcie, jaki widzimy na zdjęciu. Długość całkowita dźwigni wynosi 440 mm, a same uchwyty po 90 mm. Z obu stron uchwytu, w jego środku, przyklejamy niewielkie klocki dystansowe. Powinniśmy w tym miejscu osiągnąć grubość taką, jaką ma szerokość mostek łączący ścianki, tak by uchwyt mieścił się pomiędzy ściankami suportu. W uchwycie wiercimy otwory na tłoczyska oraz oś obrotu uchwytu. Miejsce wywiercenia 3-milimetrowej średnicy otworu do zamocowania tłoczyska znajdziemy doświadczalnie, badając położenie każdego z cylindrów względem uchwytu. Otwór na oś znajduje się w osi symetrii uchwytu i jest wywiercony przez klocki dystansowe. Wszystkie drewniane elementy pompy po wycięciu dodatkowo formujemy i wyrównujemy za pomocą zgrubnego papieru ściernego na przykład o numerze 36, a następnie gładzimy drobnoziarnistym.

Oś uchwytu. Robimy ją z gwoździa o długości 80 mm i średnicy 3 mm. Koniec gwoździa stępimy pilnikiem i nagwintujemy narzynką M3 na odcinku 10 mm. Do gwintu dobierzemy odpowiednią podkładkę i nakrętkę. Gwintowanie jest proste, tylko trzeba pamiętać, żeby co 2?3 obroty narzynki zrobić pół obrotu w tył. Tak, by zerwać powstający ze skrawania wiór. Jeśli tego w porę nie zrobimy, możemy być pewni, że zepsujemy narzynkę, która zwykle pęka.

Malowanie modelu. Na koniec wszystkie drewniane elementy pompy malujemy na kolor czerwony, a cylindry i obudowę zaworu na srebrzysty. Lakierowanie proponuję wykonać przy szeroko otwartym oknie lub, jeśli to możliwe, na świeżym powietrzu, bo opary farb w spreju są szkodliwe.

Montaż. Do pierwszego suportu tłoka wklejamy odcinek węża igelitowego. Drugi koniec łączymy ze środkowym, czyli klockiem z kanałem ssącym. Podobnie postępujemy z drugim symetrycznym suportem cylindra. Widzimy ten etap pracy na zdjęciu. Do deseczki podstawy przyklejamy klejem na gorąco oba suporty cylindrów i klocek z kanałem ssącym. Przyklejamy tylną ściankę suportu uchwytu do podstawy. Doklejamy przednią ściankę z mostkiem. Sprawdzamy, czy otwory na oś pokrywają się i czy ścianki są równoległe. Pomiędzy te ścianki wklejamy zespół zaworowy i najkrótszą tubę. W dolne otwory wklejamy potrzebne odcinki węża, tworząc połączenie z cylindrami. W górny otwór zbiornika wklejamy wąż, którym będzie tryskać woda. Łączymy tłoczysko z tłokiem. Najpierw pierwszą nakrętkę nakręcamy na koniec gwintu szprychy, potem nakładamy okrągłą podkładkę, zakładamy tłok i znowu podkładkę. Na koniec nakręcamy nakrętkę i drugą jako kontrnakrętkę. Ta zapobiegnie samoczynnemu odkręceniu się nakrętki i tym samym awarii pompy. Wkładamy tłoki do cylindrów, a górne końce tłoczysk wkładamy w przygotowane otwory w uchwycie. Końce zabezpieczamy nakrętkami M2.

Zabawa. Poruszając górną dźwignią sikawki na przemian w górę i w dół, poruszamy jednocześnie tłokami pracującymi naprzemiennie i możemy zacząć pompować wodę ze słoika. Pamiętajmy jednak, by przedtem zalać pompę wodą. To oznacza, że przestrzeń robocza pompy oraz rurociąg ssawny muszą być wypełnione wodą i odpowietrzone w momencie uruchomienia sikawki. Prosto mówiąc, nalewamy do otworu od góry trochę wody i zaczynamy pompować. Wodę wlewamy do cylindrów i do zbiornika nad zespołem zaworów. Bez uciążliwego zalewania mogą zacząć pracę tylko niektóre pompy wyporowe. Jeśli wszystko wykonaliśmy starannie, nasz model zostanie uruchomimy bez problemów, a woda pod ciśnieniem zacznie wypływać z węża. Nie rozpalajmy jednak w domu ognia i miejmy także na razie ograniczone zaufanie do naszych umiejętności dotyczących gaszenia pożarów. Nasz model to jednak tylko model i pewnie za pomocą pulsującego strumienia wody szyby okiennej też się nie wybije. Ale mimo wszystko sikawka ręczna powinna sprawnie tłoczyć wodę, dając dużo satysfakcji majsterkowiczowi.