Niszczycielka, część 2

…co wpływa na szybkość korozji?

W probówkach umieściłeś gwoździe i nalałeś do nich: wodę destylowaną (probówka nr 1), 3% roztwory soli (2), wodorotlenku sodu (3) i kwasu octowego (4). W dwóch ostatnich probówkach również znajdował się 3% roztwór soli, ale gwoździe były połączone z blaszką cynkową (5) lub z drutem miedzianym (6) [1]. Niżej interpretacja wyników doświadczenia.

- W wodzie destylowanej brak jest jonów będących nośnikami ładunku, co utrudnia przebieg reakcji, stąd jedynie niewielka ilość osadu związków żelaza.

- Duża ilość jonów powstałych z dysocjacji chlorku sodu zwiększa przewodnictwo roztworu i przyspiesza reakcje (chlorki są silnymi czynnikami korozyjnymi). Nie powinien zatem już cię dziwić opłakany stan karoserii samochodowych po zimie.

- Jony OH-, zgodnie z regułą przekory, hamują reakcje katodowe (patrz poprzedni odcinek), w efekcie niszczenie stali zostaje spowolnione.

- Jony H+ działają w sposób odwrotny i przyspieszają reakcje katodowe przez wiązanie jonów wodorotlenkowych (tworzą się cząsteczki wody). Powstający octan żelaza(II) jest dobrze rozpuszczalny w wodzie i nie zabarwia roztworu. Wytrącenie osadu Fe(OH)2 potwierdziło obecność jonów Fe2+.

- Cynk połączony z żelazem tworzy ogniwo galwaniczne, w którym (jako metal aktywniejszy) jest anodą, a żelazo - katodą, na której następuje redukcja wody i tlenu. Taki układ zapobiega korozji stali. Biały osad na dnie to wodorotlenek cynku Zn(OH)2.

- Miedź połączona z żelazem również tworzy ogniwo galwaniczne. Jednak (jako metal szlachetniejszy) przyjmuje w nim rolę katody, natomiast żelazo - anody, co znacznie przyspiesza korozję stali.

Zapewne doszedłeś do podobnych wniosków. Eksperyment, choć bardzo prosty, "daje do myślenia". Jak jednak na podstawie wyników wykonanych prób zapobiec korozji?

Chemia kontratakuje

Ochrona metali przed korozją to poważny problem gospodarczy. Oprócz używania materiałów odpornych na korozję (tworzywa sztuczne, stal nierdzewna, trudno korodujące metale) tam, gdzie jest to możliwe ze względów technologicznych i ekonomicznych, stosuje się wiele metod zapobiegawczych.

Najprostszym i najstarszym sposobem jest malowanie powierzchni stali, czyli izolacja od wpływów środowiska. Jednak taka ochrona jest skuteczna, dopóki powłoka pozostaje szczelna i została nałożona na odpowiednio przygotowane podłoże. Niedbałość skutkuje szybką korozją podpowłokową objawiającą się powstawaniem pęcherzy na powierzchni farby. [2] Dostępne są farby, które mają zdolność wiązania produktów rdzewienia w trwałą, dobrze przylegającą powłokę. W ich przypadku wystarczy tylko usunąć luźno związane produkty korozji, przemyć powierzchnię i już można malować.

Nowszą (XIX-wieczną) metodą jest nanoszenie powłok z innych metali - elektrolitycznie lub przez zanurzenie w stopionym metalu. Powłoki ochronne z metali aktywniejszych od żelaza (cynk, chrom) są skuteczne nawet w przypadku uszkodzenia: pełnią funkcję anody w ogniwie korozyjnym i same ulegają zniszczeniu (próba w naczyniu nr 5). Wielką zaletą powłok cynkowych i chromowych jest pokrywanie się szczelnymi warstwami tlenków, co znacznie spowalnia ich korozję, a tym samym przedłuża również żywot chronionego przedmiotu ze stali. Odmienne właściwości wykazują metale mniej aktywne od żelaza, np. miedź, nikiel czy cyna. Ich powłoki spełniają zadanie, dopóki nie ulegną uszkodzeniu mechanicznemu. W takim przypadku znacznie przyspieszają korozję żelaza, które staje się anodą ogniwa (porównaj wynik próby w naczyniu nr 6).

Pamiętaj, że różne metale połączone ze sobą zawsze utworzą ogniwo galwaniczne. Bardziej aktywny z nich staje się anodą i ulega niszczeniu. Jest to m.in. powodem, dla którego nie łączy się bezpośrednio miedzianych rurek instalacji CO z aluminiowym korpusem kaloryfera. Ocynkowane blachy stalowe można "bezkarnie" ciąć, pozostawiając odsłoniętą powierzchnię stali, natomiast zarysowana powierzchnia puszki konserwowej pokrytej cyną w krótkim czasie skoroduje na wylot. Do narażonych na działanie wilgoci blach stalowych stosuje się ocynkowane wkręty, ponieważ niklowane lub miedziowane łączniki szybko same wypadną ze skorodowanych otworów.

W doświadczeniu z ubiegłego miesiąca zasadowy roztwór hamował przebieg korozji (naczynie nr 3). W przypadku wypełnionych wodą konstrukcji zamkniętych (kotły parowe, instalacje grzewcze) stosuje się substancje spowalniające procesy niszczenia, czyli inhibitory korozji. Są to zarówno związki nieorganiczne (np. fosforany), jak i organiczne (np. urotropina). Napełnij trzy probówki wodą z kranu. Pierwsza stanowi próbę kontrolną. Do drugiej dodaj kilka kryształków azotanu(III) sodu NaNO2, do trzeciej - chromianu(VI) potasu K2CrO4. Do każdej z próbówek włóż gwóźdź i odstaw całość na 48 godzin. Po tym czasie oznaki korozji zauważysz tylko w pierwszym naczyniu [3]. Substancje w pozostałych probówkach są utleniaczami, a ich działanie polega na wytworzeniu zwartej powłoki tlenkowej na powierzchni stali - jest to magnetyt Fe3O4, który nie ulega odwarstwianiu.

Problemy dużych rozmiarów

A co z konstrukcjami o dużych rozmiarach? Trudno pokryć powłoką metaliczną np. kadłub statku. W takim przypadku stosowana jest ochrona protektorowa. Do elementu narażonego na zniszczenie mocuje się blok metalu bardziej aktywnego niż żelazo (stopy glinu, magnezu i cynku), który spełnia funkcję anody ogniwa korozyjnego. Protektory (zwane anodami ofiarnymi) zużywają się i co pewien czas muszą być wymieniane na nowe, ale ich skład dobierany jest w taki sposób, aby korodowały jak najwolniej.

Inny sposób ochrony dużych obiektów to połączenie stalowej konstrukcji z ujemnym biegunem źródła prądu stałego (wystarczy napięcie 1-2 V). Biegun dodatni źródła łączony jest najczęściej z płytą grafitową, umieszczoną w pobliżu chronionego elementu. W ten sposób zabezpiecza się duże konstrukcje zakopane w podłożu, np. rurociągi.

Dwie ostatnie metody sprawdź eksperymentalnie. Do doniczki z ziemią (może nawet rosnąć w niej roślina, próba jej nie zaszkodzi) włóż gwóźdź, a w pewnej odległości - gwóźdź połączony przewodem z cynkową blaszką. Miejsca przyłączenia przewodu muszą znajdować się ponad powierzchnią [4]. Do drugiej doniczki włóż gwóźdź oraz taki sam gwóźdź połączony z ujemnym biegunem baterii o napięciu 1,5 V. Biegun dodatni połącz z grafitową pałeczką wyjętą ze zużytego ogniwa Leclanchego (grafit jest również umieszczony w ziemi, przyłączenia drucików wystają ponad jej powierzchnię) [5]. Podlej ziemię w doniczkach i poczekaj kilka dni. Po wyjęciu stwierdzisz skuteczność obu rodzajów ochrony: korozja wyraźnie nadgryzła "samotne" gwoździe, natomiast stal połączona z cynkiem lub ujemnym biegunem baterii pozostała nietknięta.

W drugim przypadku odwrotne połączenie ("plus" z gwoździem) przyniesie opłakane skutki - korozja stali zajdzie w przyspieszonym tempie. Dlatego należy uważać, podłączając przewody akumulatora do instalacji w samochodzie. Jeden z biegunów musi stanowić "masę", czyli być połączony z karoserią. Łącząc ją z "minusem" akumulatora, do pewnego stopnia ograniczysz korozję stalowych blach.

Barwy korozji

Naloty korozyjne na stali są brunatnoczerwone, ale używając specjalnej mieszaniny, zaobserwujesz skutki korozji również w innych barwach, sporządź tylko odczynnik ferroksylowy. Do jego przygotowania potrzebne będą:

- roztwór heksacyjanożelazianu(III) potasu K3[Fe(CN)6] (żelazicyjanek potasu, tworzy czerwone kryształy) o stężeniu 1%. W obecności jonów Fe2+ powstaje ciemnoniebieskie zabarwienie, zwane błękitem Turnbulla (pruskim).

- alkoholowy roztwór fenoloftaleiny o stężeniu 1%. Wskaźnik w środowisku zasadowym barwi się na kolor od różowego do malinowego.

- roztwór chlorku sodu o stężeniu 3%, tworzący środowisko sprzyjające korozji.

Przed rozpoczęciem próby mieszasz po 1 cm3 roztworów 1 i 2, a następnie dopełniasz roztworem 3 do objętości 100 cm3. Bezpośrednio przed wykonaniem eksperymentu dodajesz 5 g spożywczej żelatyny, a następnie, cały czas mieszając, ogrzewasz roztwór do 50-70°C. Po rozpuszczeniu żelatyny wylewasz mieszaninę na szalkę Petriego (lub większy spodek). Gdy zacznie się żelowanie, zatapiasz w roztworze badany przedmiot.

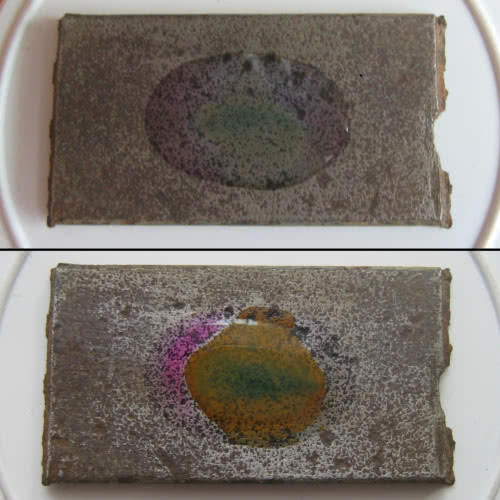

Pierwszy gwóźdź opleć miedzianym drutem, drugi połącz z cynkową blaszką. Oba zestawy zanurz w odczynniku ferroksylowym. Oznaki korozji ujawnią się w postaci barwnych plam. W przypadku gwoździa połączonego z drutem miedzianym różowe zabarwienie wystąpi w pobliżu miedzi (katoda ogniwa, w jej otoczeniu następuje alkalizacja roztworu), a niebieskie w pozostałej części (jony żelaza z niszczonej stali reagują z żelazicyjankiem) [6].

W drugim zestawie różowe plamy pojawiają się w oddaleniu od cynkowej blaszki, wokół niej natomiast zmętnienie roztworu (wytrąca się osad soli cynku). Żelatyna ogranicza migrację jonów, dzięki czemu łatwiej zaobserwujesz, w których rejonach zachodzą poszczególne procesy. Doświadczenie potwierdziło wyniki eksperymentu z ubiegłego miesiąca: stalowy gwóźdź połączony z miedzią intensywnie koroduje, natomiast cynk chroni go przed zniszczeniem.

Do następnej próby użyj gwoździ poddanych obróbce mechanicznej: zarysowanych lub zgiętych, a następnie rozprostowanych. Tym razem niebiesko zabarwione obszary anodowe (rejony zachodzenia korozji) widoczne są w miejscach obróbki [7]. Takie zachowanie stali powoduje, że zgięcia i łączenia muszą być szczególnie starannie chronione przed korozją. Nie zdziwi cię już również przyspieszona korozja "stukniętych" elementów karoserii samochodowej.

Na oczyszczoną i odtłuszczoną powierzchnię blaszki stalowej nanieś dużą kroplę odczynnika ferroksylowego (tym razem bez dodatku żelatyny). Po pewnym czasie zewnętrzne części kropli zabarwią się na różowo, a środkowa - niebieskozielono [8].

Obszary katodowe położone są w miejscach łatwego dostępu tlenu (obrzeża kropli). Natomiast obszary anodowe tam, gdzie tlenu jest mało. To pozorny paradoks, ale gdy spojrzysz na równanie K1 z ubiegłego miesiąca, zauważysz, że tlen jest w nim substratem i jego nadmiar przyspieszy ten właśnie proces. Wynik próby wyjaśnia również "złośliwość" korozji, która szczególnie łatwo atakuje trudno dostępne miejsca, w których gromadzi się wilgoć. To m.in. powód zapiekania się gwintów śrub.

Do ochrony stali wrócimy jeszcze jesienią, natomiast w wakacje poznasz tajemnice układu okresowego pierwiastków.

Zobacz także: