Uniwersalny zasilacz modelarski UZM 100

UWAGA! Opisany w tym artykule projekt wymaga podstawowej wiedzy z zakresu obwodów elektrycznych. W razie jej braku, przed pierwszym uruchomieniem urządzenia konieczna jest profesjonalna konsultacja! Ani autor, ani wydawca miesięcznika "Młody Technik" nie biorą odpowiedzialności za ewentualne szkody związane z niewłaściwym wykonaniem i/lub użytkowaniem urządzenia.

O jednej z najprostszych wycinarek do styropianu można było przeczytać kilka lat temu w "Młodym Techniku", w artykule red. Adama Łowickiego. Najczęstsze rozwiązania, których wiele też można zobaczyć w sieci www, opierają się zwykle na biurkowych lampach halogenowych i drutach oporowych ze starych suszarek. Są rzeczywiście szybkie i do kilku cięć wystarczająco dobre - jednak do ich niedoskonałości należą: prowizoryczność rozwiązania, brak wygodnej regulacji temperatury cięcia drutem oporowym, a zwykle też i mniejsza trwałość (dłuższe cięcie kończy się najczęściej spaleniem takiego nieprzystosowanego transformatora).

Trudne początki…

W początkach swojej instruktorskiej kariery przez kilka lat chodziłem z "zagwozdką", jak by tu w stosunkowo prosty, bezpieczny, a do tego niedrogi sposób sterować temperaturą wypalarki do styropianu o różnych długościach i parametrach drutu oporowego. Potrzebowałem wycinać dla moich młodych modelarzy m.in. skrzydła (elementy długości do 100 cm) - a tu na prowizorki już miejsca raczej nie ma…

Podpytywałem o to zawodowców. Kiedy już chcieli na ten temat rozmawiać, proponowali zasilacze i regulatory w takich cenach, że przechodziła mi ochota na kontynuowanie poszukiwań. Któregoś szczęśliwego dnia przyszło mi jednak do głowy, że może warto odwrócić schemat i zamiast regulować prąd na wyjściu zasilacza, zmniejszać podawane mu zasilanie?

OK - ale czym? Może spróbować popularnym regulatorem oświetlenia? Przeszukałem dostępne zasoby i okoliczne sklepy elektryczne. Zacząłem eksperymentować z kilkoma regulatorami - i… bum! Jeśli miały bezpieczniki, to te strzelały jeden po drugim. Jeśli nie - ściemniacze paliły się na amen! Ki czort???!!!

Dopiero po kilku kosztownych porażkach zrozumiałem, że ściemniacz ściemniaczowi nierówny… Nie każdy nadaje się do współpracy z transformatorami. Te, które się nadają, będą miały to wyraźnie zaznaczone na opakowaniach - zwykle chodzi o modele, które zaprojektowano do regulacji żarówek halogenowych.

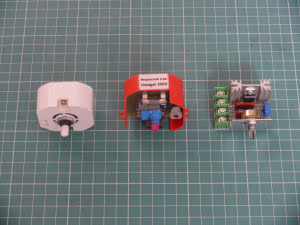

Wreszcie zdołałem zamówić transformator 200 W do współpracy z odpowiednim ściemniaczem (ELDA SMP-1F, o nominalnej mocy 300 W - widać go na fot. 2 pośrodku), kupionym za kilkadziesiąt kilka złotych. Jedyną niedogodność stanowiło przepalanie się bezpiecznika w regulatorze przy uruchamianiu urządzenia z "wyższych biegów" - ale to drobiazg, skoro wszystko poza tym gra i buczy (dosłownie!).

Od tamtego czasu minęło już kilkanaście lat, a wszystkie moje urządzenia oparte o ten schemat działały bezpiecznie i pewnie, wycinając masy styropianu, styroduru, zasilając silniczki, wiatraki itp. Od czasu do czasu ktoś, widząc w naszej pracowni działającą wycinarkę, sam buduje własną na jej podobieństwo - niekiedy i ja w tym pomagam.

Co będzie niezbędne?

Chcąc w krótkim czasie cieszyć się z możliwości, jakie daje choćby technologia cięcia termicznego tworzyw piankowych (nie tylko styropianu - także styroduru, pianek poliuretanowych, EPP itp.), trzeba najpierw zgromadzić określone zasoby. Mogą być nowe lub z odzysku - byle były sprawne. Chodzi o następujące sprzęty i elementy:

- transformator 60-200 W (mocniejsze pozwolą ciąć dłuższe odcinki pianek). Zdaniem znajomych elektryków i elektroników, bezpieczniej jest stosować tradycyjne, zwojowe transformatory zamiast przetwornic - przekazuję tę radę, nie wdając się w wyjaśnienia;

- regulator współpracujący z transformatorami (tzw. halogenowy), o mocy większej niż moc trafo. O ile tradycyjny transformator częściej można znaleźć w szpargałach, o tyle regulator pewnie trzeba będzie kupić. Można go poszukać w Polsce - np. podtynkowy ściemniacz ELDA SMP-1F (przez wiele lat właśnie taki służył autorowi w opisywanych zastosowaniach). Alternatywą jest zamówienie i poczekanie kilka tygodni na zdecydowanie tańszy, choć wystarczająco dobry, regulator bezpośrednio z Chin. Wystarczy wpisać w wyszukiwarkę "2000W Speed Controller SCR Voltage Regulator Dimming Dimmer Termostat", by pojawił się dokładnie taki model, jak użyty w tym artykule;

- obudowa - przy odrobinie samozaparcia można ją całkiem dobrze skleić i wykończyć ze sklejki "cytrusowej" (ze skrzynek z warzywniaka), albo wybrać już gotową i odpowiednią dla siebie (3, 4) w dowolnym, dobrym sklepie z elektroniką (np. w młodotechnikowym sklepie AVT: https://sklep.avt. pl/category/obudowy);

- akcesoria: włącznik zasilania (wygodnie używa się podświetlanego 230 V, z czterema końcówkami - ale przy wykonywaniu otworów łatwiej działać z okrągłymi), gniazda wyprowadzeń i wtyczki przewodów (tu bananowe do niskich napięć i euro do zasilania - bo obudowa jest plastikowa), krokodylki, plus inne dodatki - choćby w postaci układów prostownikowych (mostek Graetza) czy stabilizujących napięcie (coraz częściej przydatne bywa = 5 V - może z wyjściem USB?...);

- nie od rzeczy jest rozważenie montażu dodatkowych zabezpieczeń, np. w postaci woltomierza (LED), bezpiecznika przeciążeniowego (wygodne jest gniazdo w obudowie, dla 100 W wystarczy 2 A, najlepiej zwłoczny), wewnętrznego wentylatora typu komputerowego (12 lub 5 V) czy wyłącznika termicznego;

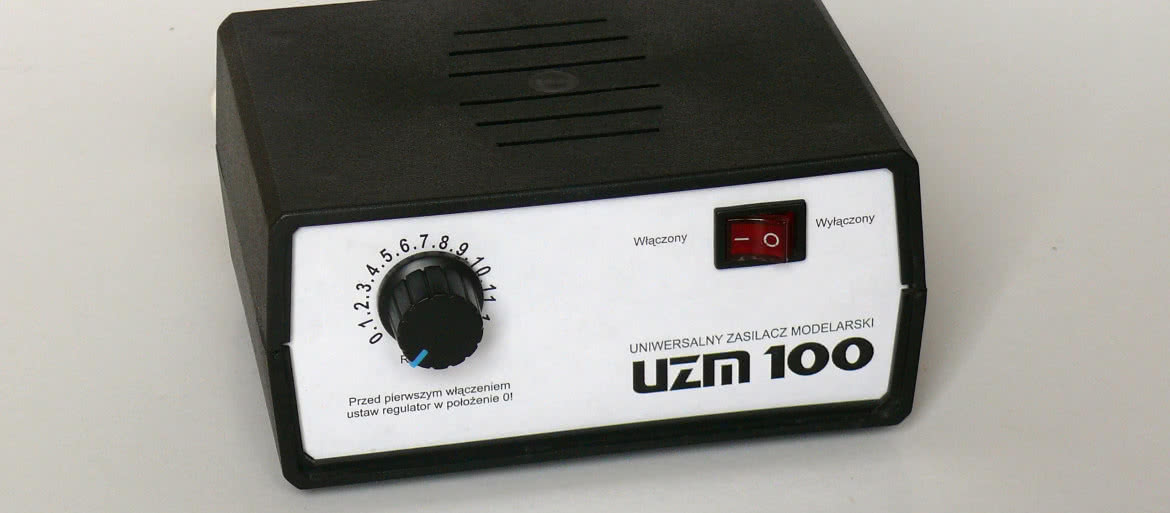

- naklejki z opisami - warto zainwestować nieco czasu w ich przygotowanie, aby obudowa nabrała bardziej profesjonalnego wyglądu (5, 6). Do ich wydruku wystarczy czarno-biała drukarka (najlepiej laserowa), a do utrwalenia - arkusik cienkiej, bezbarwnej, samoprzylepnej folii (ze sklepu papierniczego), lub odpowiedni lakier w sprayu.

Montujemy!

By wykonać/wybrać obudowę (a jeszcze bardziej - miejsca wyprowadzeń wyłączników, gniazd etc.), trzeba zebrać wszystkie komponenty i wstępnie poskładać je sobie w docelowej konfiguracji - dla wygody użytkowania oraz ułatwienia późniejszych prac montażowych. Czasem warto nawet wykonać makietę obudowy 1:1 z tektury falistej...

W zależności od wybranej konfiguracji, w panelach obudowy przygotowujemy otwory (nie jest konieczne ścisłe kopiowanie prezentowanego modelu - ważne, by było wygodnie i zgodnie z zasadami). Mimo wszystko lepiej wykonać otwory przed naklejeniem oznaczeń - wyglądają wtedy lepiej.

W miejscach, w których można zastosować połączenia rozłączne, warto odpowiednio przygotować końcówki przewodów (złączki samochodowe lub pobielenie końcówek).

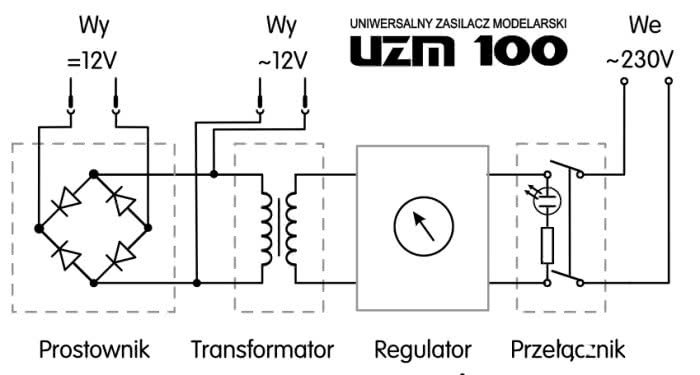

Całość należy zmontować zgodnie z zaleceniami producentów podzespołów i zasadami tworzenia obwodów elektrycznych. Schemat ideowy prezentowanego tu przykładowego układu pokazany jest na rys. 1.

Szczegóły są dość dobrze widoczne również na fot. 7 i 8. Dodajmy, że zasilanie mostka Graetza pobierane jest z gniazd bananowych ~12 V, a transformator toroidalny 100 W zamocowano do podstawy na gumowych podkładkach dystansowych (wentylacja) za pomocą śruby meblowej (z wpustem kwadratowym).

Przed pierwszym użyciem

Po sprawdzeniu poprawności montażu (w razie konieczności z pomocą fachowca!) można przystąpić do testowania urządzenia. W pierwszej kolejności warto sprawdzić wartości napięcia na wyjściach (niezbędny będzie tu multimetr).

W warsztacie autora podstawowym zadaniem tego typu zasilaczy jest obsługa wypalarek do pianek PS, stąd taka (niezbyt bogata) konfiguracja. Najprostszy zestaw do cięcia (acz używany od lat), przeznaczony do cięcia elementów modeli, przedstawiony jest na fot. 13. To, czego tam nie widać, to zamocowanie początku drutu od strony użytkownika za pomocą zwykłego gwoździa. Koniec natomiast obciążony jest pojemnikiem na wodę (od 1,5 do 5 l - w razie zdarzającego się zerwania gorącego drutu nie powinien on oparzyć ręki, a i ciężarek nie pęka; nawet mocno nie hałasuje).

Optymalna temperatura drutu oporowego powinna umożliwiać cięcie z prędkością rzędu 5 cm/s. Drut nie powinien jednak zmienić nigdy koloru na czerwony - tu bardzo przydatne są małe zewnętrzne wiatraki. Przy bardzo krótkich odcinkach (>10 cm w pionowych ustawieniach) drut oporowy może nagrzewać się (lub przegrzewać) nawet przy skręconym do minimum regulatorze. Najprostszym rozwiązaniem jest zwiększenie długości drutu lub jego parametrów. Jeśli zasilacz ma służyć tylko do takich cięć, warto zmniejszyć moc transformatora do 50-60 W. Do stałej obsługi wycinarek z drutem o długości rzędu 100 cm lepiej użyć trafo o mocy ok. 200 W.

***

Mam nadzieję, że zaprezentowany sposób na zasilacz nie tylko do modelarskich wypalarek ułatwi Czytelnikom prace warsztatowe. Do poznania przydatnych sposobów wykonania samych wycinarek termicznych zapraszamy już do kolejnego wydania "Na warsztacie"!

Paweł Dejnak