Mobil dwucylindrowiec

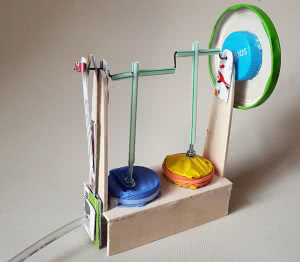

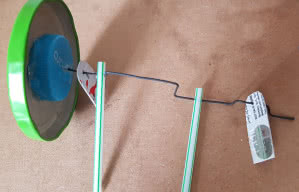

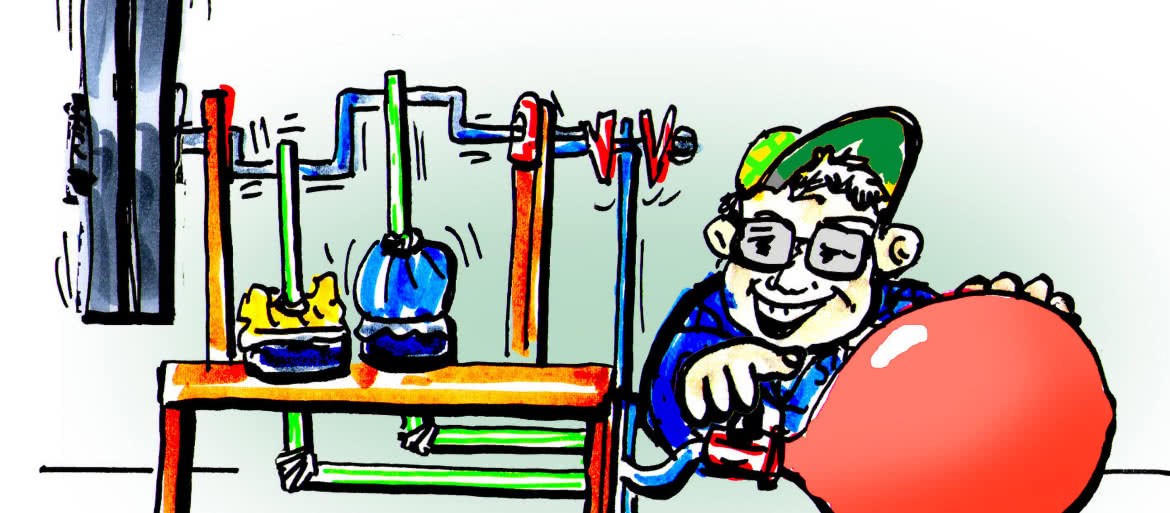

Nasz działający się model ma dwa membranowe cylindry, korby, korbowód oraz rozrząd. Niestety, choć jest podobny w działaniu do maszyny parowej, parą nie możemy go napędzać. Mobil będzie poruszany sprężonym powietrzem. Na początek podczas pierwszych prób uruchamiania, źródłem sprężonego powietrza mogą być nasze płuca. Precyzyjnie i prawidłowo wykonany model nie jest zbyt wymagający a ćwiczenia oddechowe, w dobie koronowirusa mogą być dobre na nasze zdrowie. Pamiętajmy jednak, żeby z tym nie przesadzić. Najlepiej, żeby w warsztacie była sprężarka ale jeśli nie ma można użyć zwykłego balonika, który będzie chwilowym zbiornikiem sprężonego powietrza.

Materiały potrzebne do budowy: trzy duże nakrętki od 5 litrowych butelek po wodzie, rękawiczka silikonowa lub dwa baloniki, gumki recepturki, dwie plastikowe słomki koktajlowe, cienkie deseczki pochodzące ze skrzynek po egzotycznych owocach, stara i już nieaktualna karta bankomatowa (sprawdźmy czy na pewno już skończyła się jej ważność) lub podobna lojalnościowa ale z grubego plastiku, metalowa nakrętka od standardowego słoika na koło zamachowe, druciany wieszak lub inny cienki drut na przykład o średnicy 2 milimetrów, dwie śruby M3 z podkładkami i nakrętkami, rurka igielitowa.

Narzędzia: wkrętarka pracująca jako wiertarka, wiertło 2 lub 3 milimetry w zależności od średnicy drutu, wiertło 4 milimetry, brzeszczot piłki do metalu albo dremel z tarczą do cięcia drewna, klej na gorąco w serwującym go pistolecie, nóż odłamywanymi ostrzami, nożyczki, flamaster cienkopis, kombinerki, ekierka lub kątownik stolarski.

Cylinder membranowy. Jest zrobiony z dużej nakrętki. W dnie centralnie wiercimy otwór o średnicy 4 milimetrów taki, by pasowała rurka koktajlowa. Potrzebujemy dwa takie cylindry.

Membrany. Zamiast tłoków cylindry mają membrany. Jako materiał do ich zrobienia posłuży obcięta górna część balonika lub rękawiczka silikonowa albo z cienkiej gumy. Powinna być nowa ze względów bezpieczeństwa. Wycinamy odpowiedniej wielkości czyli około 70 milimetrów średnicy krążki gumy. W środku membrany robimy otworek w którym mocujemy używając podkładek i nakrętki śrubę M3. Płat gumy silikonowej zamocujemy na do boku cylindra przy pomocy gumki recepturki złożonej kilkakrotnie na obwodzie zakrętki. Możemy też zamocować go trytytką, którą odpowiednio potem skrócimy. Zadbajmy, by wystające od góry śruby znalazły się mniej więcej na środku nakrętki. Resztę zbędnej gumy odcinamy nożyczkami równo z dnem zakrętki.

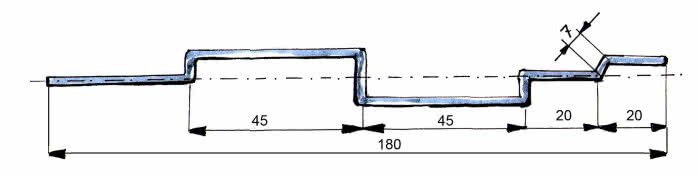

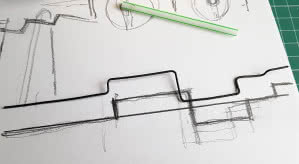

Korbowód. Wygniemy go kombinerkami z drutu od wieszaka. Drut taki jest gruby trudny do wyginania i powinniśmy go uprzednio rozhartować. Aby to zrobić rozgrzejmy go do czerwoności w płomieniu palnika gazowego czy lut lampy i dajmy mu powoli ostygnąć. Nie będzie już sprężynował i łatwo go ukształtujemy kombinerkami według narysowanego schematu. Weźmy pod uwagę, że korby cylindrów pracują w jednej płaszczyźnie a korba rozrządu jest pod kątem 90 stopni do nich. Widzimy to na rysunku.

Korby. Dwie koktajlowe plastikowe rurki odcinamy na długość 90 milimetrów. Przy końcu każdej z rurek wiercimy otwór o średnicy 2 milimetrów czyli takiej jaką ma posiadany drut. Długość korb dobierzemy potem podczas montażu modelu.

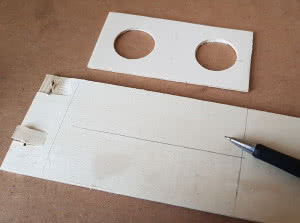

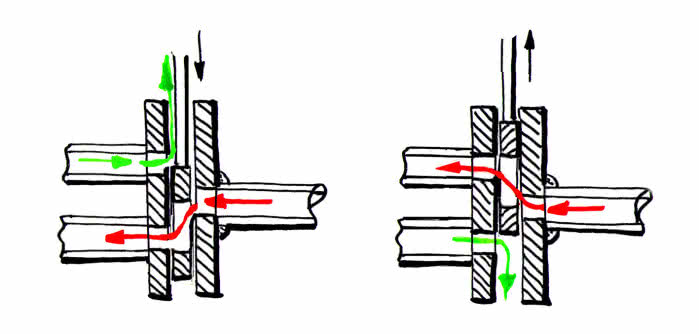

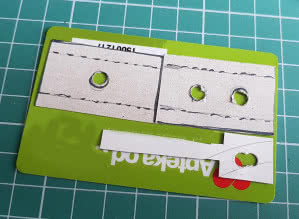

Rozrząd. Tu potrzebujemy grubego plastiku. Może on pochodzić od karty bankomatowej, która straciła swoją ważność i tak powinna zostać zniszczona. Jeśli takiej nie mamy możemy posłużyć się innym plastikiem o podobnych parametrach na przykład z kart lojalnościowych tak chętnie rozdawanych przez sklepy. Rozrząd maszyny ma kształt płaskiej przestrzeni w której luźno pracuje suwak. Dolna część rozrządu, podstawa to prostokąt o wymiarach 45×30 milimetrów. Wywiercimy w nim dwa otwory w takiej odległości od siebie, jaki okrąg zakreśla koniec wału korbowego. W naszym modelu ta odległość to 15 milimetrów. Najlepiej zmierzmy to sobie w praktyce, obracając o 180 stopni wygięty już wał korbowy. Przez te otwory powietrze będzie dostawać się rurkami raz do jednego raz do drugiego cylindra. Do podstawy rozrządu z jego boków doklejamy paski plastiku o szerokości 4 milimetrów. To prowadnice suwaka. Górna część rozrządu pokrywa ma także wymiary 45×30 milimetrów. W osi symetrii tego prostokąta wiercimy jeden otwór o średnicy 4 milimetrów. Przez ten otwór będzie dostarczane igielitową rurką sprężone powietrze. Działanie rozrządu widzimy na rysunku. Kolorem czerwonym oznaczone jest dostarczane, nowe sprężone powietrze a zielonym zużyte i droga którędy uchodzi.

Suwak. Ma kształt taki, jak na fotografii. Będzie pracował we wnętrzu rozrządu utrzymywany bocznymi prowadnicami. W suwaku wywiercony jest eliptyczny otwór o wymiarach 4 x 6 milimetrów. Wywiercimy go wiertłem 4 i lekko rozwiercimy wzdłuż osi trzymając materiał w kombinerkach. Gdy położymy suwak na podstawie rozrządu, otwór eliptyczny ma pokrywać się z jednym z otworów w podstawie a drugi otwór podstawy powinien być odsłonięty. Tamtędy wydostanie się zużyte w cylindrze powietrze. Po przesunięciu w drugą stronę, sytuacja odwróci się i eliptycznym pokryty jest drugi otwór, którym będzie dostarczane powietrze a odsłonięty pozostały, którym wydostanie się zużyte powietrze. Gdy sprawdzimy teoretycznie działanie naszego suwaka możemy dokleić do prowadnic suwaka pokrywę rozrządu. Widzimy to na fotografii.

Łącznik suwaka z wałem korbowym. Jest zrobiony z paska grubego plastiku w kształcie jak na fotografii. W górnej części wiercimy otwór 2 milimetry. Będzie sklejony z uchwytem suwaka na takim odcinku jaki wyjdzie podczas montażu modelu.

Podstawa maszyny. Jest zrobiona z deseczki o wymiarach 110 na 60 milimetrów. Cieniutką sklejkę pozyskamy z porozbieranych skrzynek w jakie pakowane są egzotyczne owoce. W miejscach widocznych na fotografii wiercimy lub wycinamy otwory gdzie będą wklejone cylindry.

Suport wału korbowego zrobimy z deseczki w kształcie jak na fotografii. Wysokość suportu 100 milimetrów, podstawa około 30 i na górze 20 milimetrów.

Łożyska korbowodu. To prostokąty z plastiku z wywierconym otworem 2 mm średnicy. Potrzebujemy dwa jednakowe elementy. Prostokąty przyklejone do suportu korbowodu, będą trzymać korbowód na odpowiedniej wysokości i jednocześnie będą jego łożyskami.

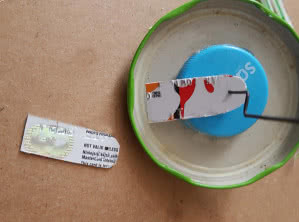

Koło zamachowe. Powstaje z dużej nakrętki metalowej od słoika oraz dwóch mniejszych plastikowych. Nakrętki te ułatwią prostopadłe do wału zamocowanie koła zamachowego. W nakrętkach centralnie wiercimy otwory 2 milimetrowej średnicy. Postarajmy się je pieczołowicie wyznaczyć dokładnie w środku, bo inaczej koło będzie nierówno się obracać lub chwiać się na boki. Miejsca, w których precyzyjnie wyznaczyliśmy środek trzeba przedtem napunktować. Wiertło przyłożone do wgłębienia punktowania nie ześliźnie się. Do montażu dobrze jest użyć deseczki z otworem prostopadłym do powierzchni koła zamachowego. Wtedy to plastikowe nakrętki od razu znajdą swoje prawidłowe położenie względem dużej metalowej.

Boki podstawy naszego silnika a właściwie front i tył wycinamy z deseczki. Ich wymiary to 110×30 milimetrów.

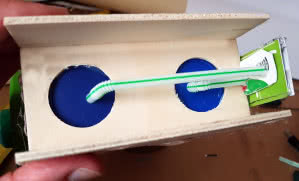

Rurki łączące rozrząd z cylindrami. Mają za zadanie dostarczać sprężone powietrze naprzemienne raz do jednego raz do drugiego cylindra. Zaczniemy o wycięcia prostokąta z twardego plastiku o wymiarach 30×20 milimetrów. Ten prostokąt będzie przyklejony do spodu podstawy rozrządu. Wiercimy w nim otwory dokładnie pokrywające się z otworami podstawy rozrządu. Teraz ostrożnie dobieramy długościami dwie rurki koktajlowe. Przymierzmy jaką mają mieć długość i gdzie powinny być kolanka, aby można bez problemu połączyć rozrząd z cylindrami. Widzimy to na fotografii. Najtrudniejszym elementem naszej pracy jest takie doklejenie płytki z rurkami do podstawy rozrządu by otwory były nie zatkane klejem i żeby nie połączyły się w jeden, bo model nie będzie chciał pracować. To chyba najtrudniejszy punkt naszej pracy. Gdy to pokonamy pozostaje włożenie rurek do otworów w cylindrach i szczelne pokrycie tych miejsc klejem na gorąco. Przypominam, że jeszcze płynny ciepły klej można formować zwilżonym wodą palcem.

Montaż cylindrów. Zaczynamy od zamocowania śrub w membranach. W krążku gumy przeznaczonej na membranę wykonujemy mały otworek. Przekładamy śrubę z podkładką. Zadbajmy, żeby w przyszłości powietrze nie uchodziło przez za duży otworek. Montujemy uchwyty korb w kolejności śruba, podkładka, membrana podkładka i nakrętka. Teraz membranę kładziemy na powierzchni nakrętki cylindra. Za pomocą dobrze naciągniętej gumki recepturki mocujemy membranę do boku nakrętki. Podobny efekt uzyskamy mocując membranę za pomocą trytytki.

Podstawa modelu. Do wierzchu drewnianej podstawy wklejamy klejem na gorąco oba cylindry. Do przedniej i tylnej części podstawy przyklejamy prostokąty deseczki. Do górnej powierzchni podstawy na bokach przyklejamy suporty wału korbowego.

Koło zamachowe zakładamy na wał korbowy i z obu stron mocujemy klejem na gorąco. Zanim to zrobimy nasuńmy łożysko wału mocowania korbowodu czyli prostokąt z otworem.

Korby korbowodu. Na wał korbowodu nasuwamy korby zrobione z plastikowych rurek. Każda z korb ma trafić nad swój cylinder. Aby korby nie wędrowały wzdłuż wału z rurek koktajlowych przeciętych na pół na swojej długości, zrobimy odpowiedniej długości podkładki dystansowe. Widzimy je na zdjęciu.

Mocowanie wału korbowego. Do drewnianych suportów wału korbowego przyklejamy plastikowe łożyska, czyli płaskie kawałki plastiku z otworami jak widoczne jest to na fotografii. Sprawdzamy czy wał obraca się prawidłowo. Łączenie cylindrów z wałem korbowym. Przy pomocy kleju na gorąco łączymy korby wału ze śrubami tkwiącymi w membranach. Zróbmy to ostrożne, bo koktajlowe rurki są wrażliwe na ciepło. Otwory w cylindrach łączymy za pomocą plastikowych rurek z otworami rozrządu.

Zasilanie modelu. Do przedniej części rozrządu klejem na gorąco mocujemy igelitową rurkę, którą będziemy dostarczać powietrze do naszego silnika. Możemy użyć własnych płuc ale lepiej warsztatowej sprężarki. Gdy dostarczymy sprężone powietrze membranowe cylindry będą napełniać się nim na zamianę a koło zamachowe zacznie się obracać.

Zabawa. Jeśli wszystko zrobiliśmy dokładnie i powietrze dostaje się poprzez rozrząd do cylindrów te na zmianę poruszają wał korbowy a nasz mobil pracuje. Dobrej zabawy.

Adam Łowicki