Kompresorek

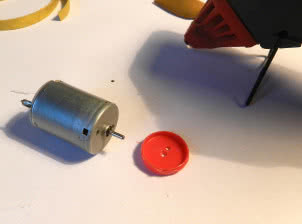

Do napędu potrzebny będzie silniczek elektryczny, do kupienia za kilka złotych w hurtowni czy w sklepie modelarskim, albo pozyskany z jakiejś niepotrzebnej czy połamanej zabawki. Resztę modelu zbudujemy z materiałów odpadowych. Kompresorek nie będzie miał tłoka, tyko drgającą membranę. Tłok z powodzeniem zastąpi gumowa powłoka balonika.

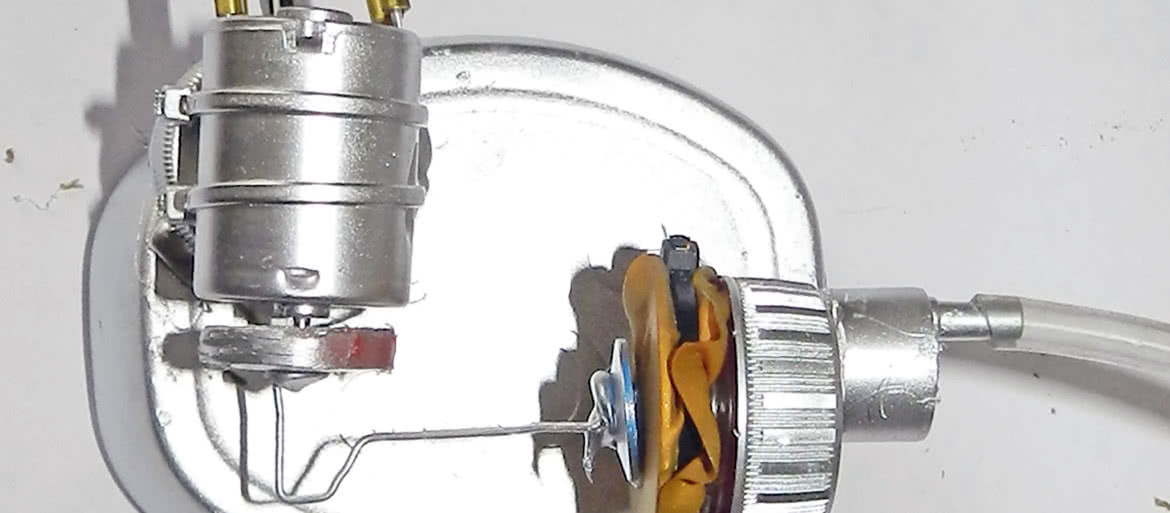

Działanie modelu kompresorka. Niewielki elektryczny silniczek jest napędzany dwiema bateriami AA. W obwodzie elektrycznym oprócz zasilających baterii zamontowano włącznik. Na osi silniczka przyklejone jest kółko zrobione z obciętej nakrętki od napoju gazowanego. W otworze wywierconym w kółku pracuje mimośrodowo dźwignia korbowa. Zamienia ona ruch obrotowy silniczka na ruch posuwisto-zwrotny.

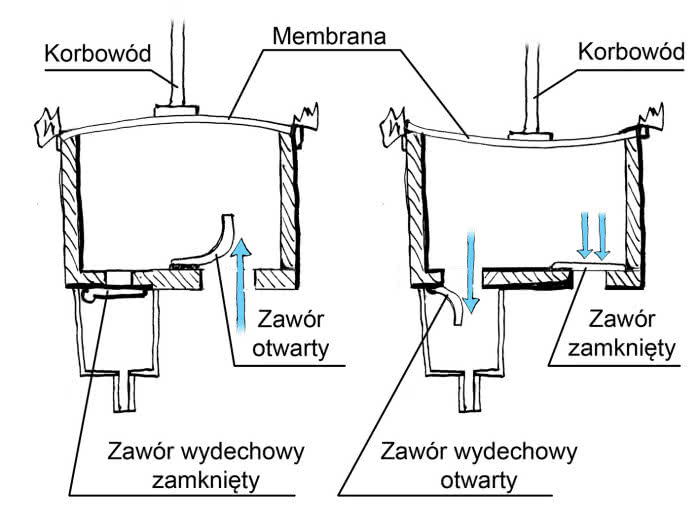

Do drugiego końca dźwigni korbowej przymocowana jest membrana. W korpusie pracują dwa zawory, każdy z nich jednostronnego działania. Drgająca tam i z powrotem membrana powoduje zasysanie powietrza poprzez zawór ssący, a poruszając się w drugą stronę - wypycha je zaworem wydechowym.

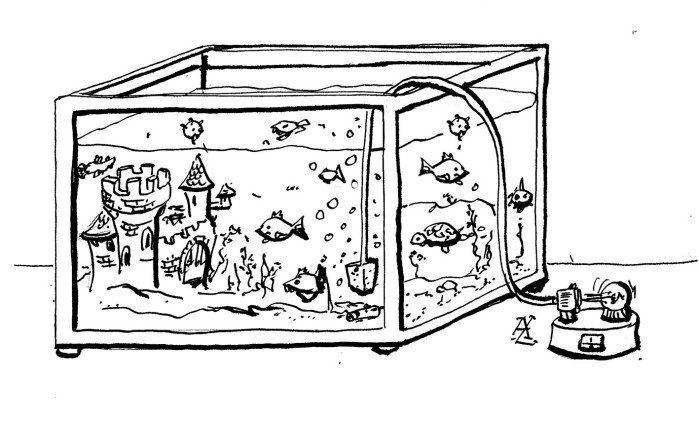

Na rys. 3 widzimy, jak pompowane przez membranę powietrze przemieszcza się od strony ssącego zaworu wlotowego do zaworu wylotowego. Stamtąd, igielitową rurką, możemy doprowadzić je naszym rybkom do akwarium (rys. 4), albo po prostu cieszyć się działaniem zbudowanego modelu.

Materiały: kilka zakrętek od butelek typu PET, jedna butelka, balonik albo silikonowa rękawiczka jednorazowa, spinacz, plastikowa strzykawka 10 cm, silniczek elektryczny, włącznik, wsuwki konektorowe do łączenia kabli elektrycznych, koszyczek na dwie baterie AA, trytytki (czyli plastikowe opaski zaciskowe).

Narzędzia: dremel, piła oscylacyjna, lutownica, pistolet serwujący klej na gorąco, klej do tworzyw sztucznych lub typu butapren, czarny albo srebrny lakier w sprayu.

Korpus pompy: będzie nim szyjka odcięta od dużej butelki typu PET. Butelkę obcinamy poniżej kryzy (2), po czym starannie wyrównujemy papierem ściennym miejsce przecięcia. Powinniśmy to zrobić, by ostre zadziory plastiku nie pocięły nam membrany.

Zawory: będą dwa - wlotowy i wylotowy. Zaczniemy od wywiercenia w zakrętce dwóch otworków o średnicy 3-4 mm. Otwory mają znajdować się w odległości 12 mm od siebie (8).

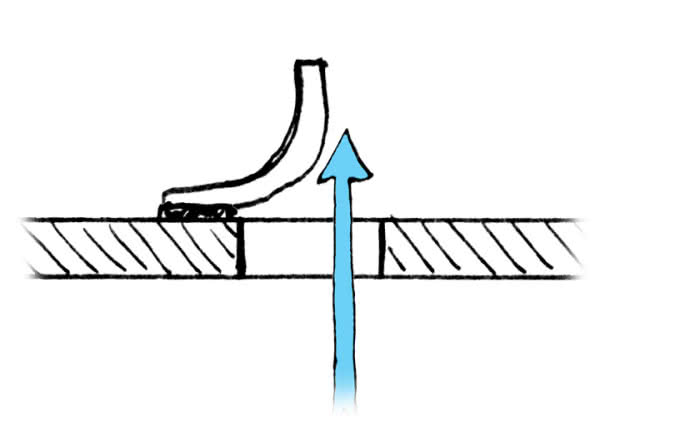

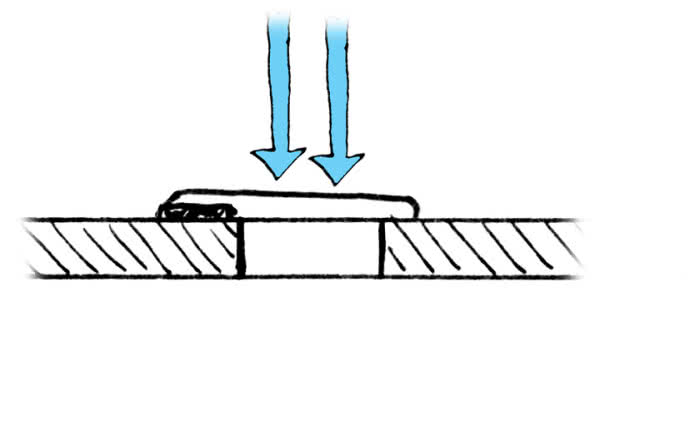

Zawór ssący zrobimy w ten sposób, że od wewnętrznej strony zakrętki nakleimy nad otworem kawałek gumy (11, 15). Użyjemy tyko małej kropli kleju, tak by gumę przykleić wyłącznie z jednej strony otworu. Musi ona swoją powierzchnią zamykać całkowicie otwór, ale ponieważ przyklejona jest tylko z jednej strony, działa na podobieństwo zawiasu, mogąc się odchylać. I tak, jeśli będziemy zasysać powietrze do zakrętki, ta będzie się odchylać, przepuszczając powietrze. Jeśli natomiast będziemy dmuchać, gumowa klapka przylgnie szczelnie do otworu, eliminując ruch powietrza. Widzimy to na rys. 1 i 2.

Zawór wylotowy. Zrobiony jest identycznie - tyle że gumową klapkę przyklejamy nie od wnętrza, ale od góry zakrętki (10, 14). Ta gumka także musi przylegać do powierzchni i mieć możliwość odchylania się, aby przepuszczać powietrze tylko w jedną stronę. Klapka tego zaworu pracuje w osobnej komorze.

Zrobimy ją z fragmentu plastikowej lekarskiej strzykawki. Od końca strzykawki 10 cm2 odcinamy odcinek 15 mm (4). Ów odcinek, przyklejony starannie nad zaworem wylotowym, stworzy nam drugą komorę, z której będzie wypływało sprężone powietrze (20). Powietrze nie może przedostawać się z boków i do szczelnego sklejenia tej części użyjemy kleju na gorąco z glutownicy. Na wystający fabryczny wylot strzykawki będziemy mogli nałożyć pasujący odcinek rurki igielitowej o 6-milimetrowej średnicy.

Membrana - zrobimy ją z pociętego gumowego balonika (7) lub silikonowej rękawiczki. Płat gumy mocujemy za pomocą opaski zaciskowej na kryzie szyjki korpusu pompy. Nie naciągajmy membrany, bo silniczek jest niewielkiej mocy i mógłby nie pokonać jej oporu (12, 13).

Suport korpusu. To zakrętka od napoju albo mniejsza, np. od buteleczki po zapachu do ciasta. Zakrętkę przyklejamy do korpusu pompy, czyli tej części z zaworami - i to tak, by zawory były równoległe do powierzchni stołu.

Suport silniczka elektrycznego. W zakrętce po napoju wiercimy od góry cztery otwory. Powinny tworzyć kwadrat. Do otworów wsuwamy dwie opaski elektryczne, nazywane przez fachowców trytytkami. Za pomocą tych opasek zaciskowych mocujemy silniczek (23). Po ich mocnym zaciśnięciu (ja pomogłem sobie kombinerkami) silniczek jest pewnie zamocowany.

Koło korbowodu. W zakrętce wiercimy dwa otwory (16). Pierwszy centralnie. Jego średnica ma być dopasowana do średnicy osi silniczka. Drugi otwór, o podobnej średnicy, oddalamy o ok. 2-3 mm od środkowego. To mimośród. W nim będzie obracać się wał korbowy. Od razu możemy założyć, że ruch mimośrodowy wzdłużny wału korbowego wyniesie ok. 4-5 mm.

Korbowód. Wygniemy go z drutu wyprostowanego spinacza. Do jednego końca doklejamy kółko wycięte z tworzywa sztucznego (6, 9) - może to być odcięty tłok od strzykawki (3), co łatwo wykonamy dremelem z zamontowaną tarczką do cięcia. Później kółko dokleimy do membrany, z którą będzie współpracować (18); zrobimy to jednak dopiero podczas montażu kompresora. Drugi koniec drutu, wygięty pod kątem prostym, będzie pracował włożony do otworu koła zamocowanego na osi silniczka.

Podstawa modelu. Jest zrobiona z pokrywki słoika od kawy. Można ją też wykonać z jakiegoś plastikowego pudełka lub kawałka deseczki. W pokrywce będziemy mogli umieścić od środka baterie zasilające. Koszyczek z bateriami możemy przykleić od spodu do pokrywki przy pomocy taśmy dwustronnej.

Włącznik. Zamontujemy go z boku pokrywki. Żeby się nie pomylić, najpierw na kawałku papieru narysujemy szablon odwzorowujący kształt włącznika i jego wymiary. Potem za pomocą tego szablonu wyznaczamy miejsce i rysujemy na boku pokrywki kształt otworu, w którym zamontujemy włącznik. Następnie w rogach rysunku wiercimy małe otworki, które będą pomocne podczas wycinania prostokątnego otworu dremelem z zamontowaną tarczą do cięcia (19, 21, 22). Będziemy cięli tylko do otworków i tarcza nie powinna iść dalej. Miejsce pod włącznik wyrównujemy papierem ściernym. Włącznik wciskamy na swoje miejsce.

Montaż. Na odizolowane końce kabli zakładamy wsuwki konektorowe. Baterie AA wkładamy do koszyka. Za pomocą kabelków i wsuwek łączymy w jeden obwód baterie, włącznik i silniczek. Jeśli nie mamy wsuwek, możemy posłużyć się lutownicą i cyną, lutując pracowicie obwód elektryczny. Do podstawy najpierw mocujemy klejem na gorąco suport z korpusem pompy, czyli zakrętką z zaworami (24).

Koniec korbowodu wsuwamy do otworu w kółku założonym na oś silniczka (25). To wyznaczy nam położenie suportu silniczka. Klejem na gorąco mocujemy suport silniczka do podstawy. Możemy włączyć zasilanie i sprawdzić, czy silniczek porusza membranę. Jeśli tak, praca jest prawie ukończona. Drgająca prawidłowo membrana to połowa sukcesu. Na koniec wystającej części strzykawki zakładamy wężyk. Jego drugi koniec umieszczamy w szklance z wodą.

To będzie ostateczny test naszego modelu. Po włączeniu zasilania z końcówki węża powinny wylatywać dobrze widoczne w wodzie bąble powietrza. Oznacza to prawidłowe działanie zaworów, czyli nasz kompresorek jest pełnosprawny!

Malowanie. Przed malowaniem model należy częściowo rozmontować. Odczepić korbowód od koła i odkręcić nagwintowaną część z membraną. Membrany nie będziemy malować. Sam wyłącznik można wyjąć - albo też bez wyjmowania zakleić go kawałkiem malarskiej papierowej taśmy maskującej (26).

Malowanie modelu czarnym lub srebrnym lakierem w spreju musimy przeprowadzić na świeżym powietrzu. Lakiery takie bardzo intensywnie pachną, a ich opary są szkodliwe. Jeśli nie mamy możliwości malowania w plenerze, zróbmy to przynajmniej przy szeroko otwartym oknie. Gdy lakier dobrze wyschnie, składamy model w całość. Odklejamy plaster maskujący włącznik, włączamy i już możemy się cieszyć pracującym kompresorem (27) - aż do wyczerpania baterii.

Adam Łowicki