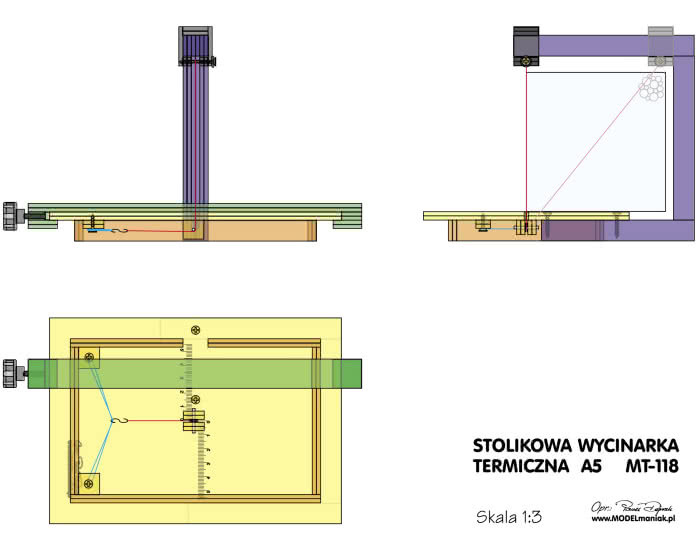

Stolikowa wycinarka termiczna do tworzyw piankowych

O ile przygotowanie stanowiska do cięcia styropianu "na plasterki" jest stosunkowo proste (wystarczą: zasilacz, drut oporowy, blat, dwa gwoździe, dwie podkładki na wymiar i butelka z obciążeniem), o tyle precyzyjne wycinanie pionowym nożem termicznym staje się już nieco bardziej wymagające. Można oczywiście zaadaptować jakąś elektryczną wycinarkę stołową, ale to nie zawsze realne i praktyczne rozwiązanie. Zwykle łatwiej (i taniej) wykonać odpowiedni stolik specjalnie do tego celu. W dalszej części opowiem o tym, jak w kilku prostych krokach można zrobić to choćby ze sklejek ze skrzynek po owocach cytrusowych - traktowanych zazwyczaj jako odpad.

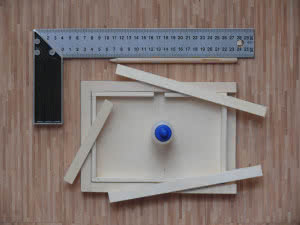

KROK 1 - Selekcja i łączenie sklejek

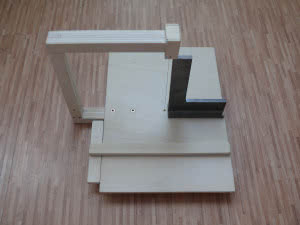

Będziemy potrzebować sklejek o grubości 6 mm. To doskonała okazja, by sięgnąć po te formatki, które nie nadają się do wykorzystania w pojedynkę - np. dwie łukowe po odpowiednim sklejeniu dadzą jedną prostą sklejkę, a z kolei zadrukowane strony można dać do środka. Bardzo ważne jest staranne nałożenie kleju i dobry docisk podczas jego wiązania.

Największym elementem będzie oczywiście blat - powinien także mieć minimum 6 mm grubości, a wielkość należy dostosować do własnych potrzeb i możliwości. Blat można oczywiście wykonać z jeszcze twardszego materiału - twardej sklejki brzozowej czy kuchennej deski do krojenia, byle trzymał jedną płaszczyznę.

KROK 2 - Prefabrykacja

Po wyschnięciu kleju (najlepiej na drugi dzień) można wyciąć listwy, z których zmontowane zostanie narzędzie. Zdecydowania większość z nich będzie miała standardowy przekrój 6×15 mm, co znacznie uprości prace warsztatowe.

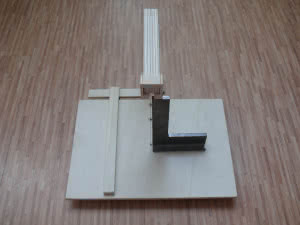

KROK 3 - Montaż blatu

Do dolnej części blatu przyklejamy listwy obrzeża. Ich rolą jest usztywnienie blatu stolika oraz umożliwienie montażu pod blatem części ramienia, naciągu drutu oporowego itp. To, że obrzeże stolika pozostaje oddalone dokładnie o szerokość listew od jego blatu, nie jest przypadkiem - warto to też wykorzystać przy montażu.

Prace montażowe w większości można wykonywać przy użyciu kleju cyjano-akrylowego. Warto jednak szczególnie zadbać o zabezpieczenie przed przypadkowym sklejeniem elementu do szablonu (wystarczy użyć choćby taśmy samoprzylepnej). W środku blatu wykonuje się otwór przelotowy na drut oporowy.

Korzystnie jest wzmocnić ten otwór metalową tulejką (np. z igły lekarskiej lub małego nitu rurkowego) - dzięki temu sklejka nie będzie się tu wypalać, a i punkt dolnego zamocowania drutu nie będzie się zmieniał, zachowując przy okazji precyzję cięcia.

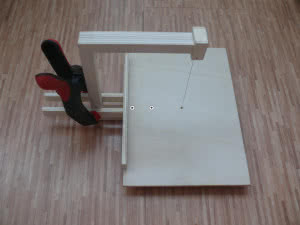

Innymi usprawnieniami mogą być otwory w listwach obrzeża, służące do mocowania tego stolika do stołu warsztatowego (na ilustracjach widać ścisk mechanicznej temperówki) - można go też zaopatrzyć we wkręcane kołeczki lub uchylne listwy, przylegające do krawędzi albo narożnika stołu warsztatowego. Jeśli urządzenie ma być stosowane na blacie eleganckiego stołu lub biurka, należy dodać pasek (wystarczy folia aluminiowa na taśmie papierowej) zabezpieczający ich blaty przed ewentualnym zerwanym, a jeszcze gorącym drutem oporowym.

KROK 4 - Montaż ramienia

Do prawidłowego sklejenia ramienia wycinarki również można wykorzystać sklejone i zabezpieczone obrzeże właśnie wykonanego stolika. Należy koniecznie pamiętać o przekładkowym łączeniu listew w narożnikach ramienia. Jeżeli możliwość szybkiej zmiany kąta pracy noża termicznego nie jest istotna, wtedy górne i dolne listwy mogą mieć tę samą długość, a zamocowanie dolnego końca drutu wycinającego może zostać wykonane w dolnej części ramienia - nawet bez odciągu.

Po sklejeniu ramienia wykonuje się w nim otwory pod wkręty, umożliwiające jego montaż do blatu. Alternatywnie ramię można wykonać w formie ceownika lub profilu zamkniętego, ze schowanymi w nim przewodami i gniazdem zasilania.

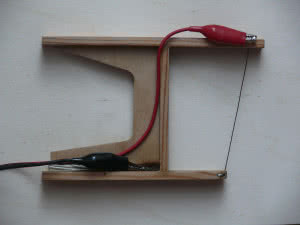

KROK 5 - Suwak

Najprostszym rozwiązaniem byłoby zamocowanie górnego końca drutu oporowego na wbitym w listwę gwoździu. Jednak trudno wówczas korygować niezamierzone odchylenia drutu od pionu - o płynnej regulacji kąta wycinania nie wspominając. Warto więc poświęcić chwilę na wykonanie suwaka, tym bardziej, że nie jest to trudne zadanie.

Po sklejeniu go zgodnie z rysunkiem, warto wzmocnić go jeszcze doklejoną taśmą (aluminiową lub materiałową, a nawet omotką z nici na kleju). Inną opcją jest wykonanie suwaka w całości z blachy (np. z puszek po konserwach lub stalowej taśmy paletowej), z dolutowaną nakrętką dla śruby zaciskowej.

KROK 6 - Prosta przykładnica

Ponieważ trudno "z ręki" ciąć po prostej, warto zaopatrzyć się choćby w prostą przykładnicę. Ją też można wykonać z listew 15 mm, choć i szersza ma swoje zalety (mocniej trzyma, no i można wykorzystać śrubę z modelarskiej piły tarczowej). Do cięcia bardziej skomplikowanych kształtów warto pomyśleć np. o regulowanej przykładnicy kątowej czy metalowych szablonach.

KROK 7 - Uruchomienie i korzystanie

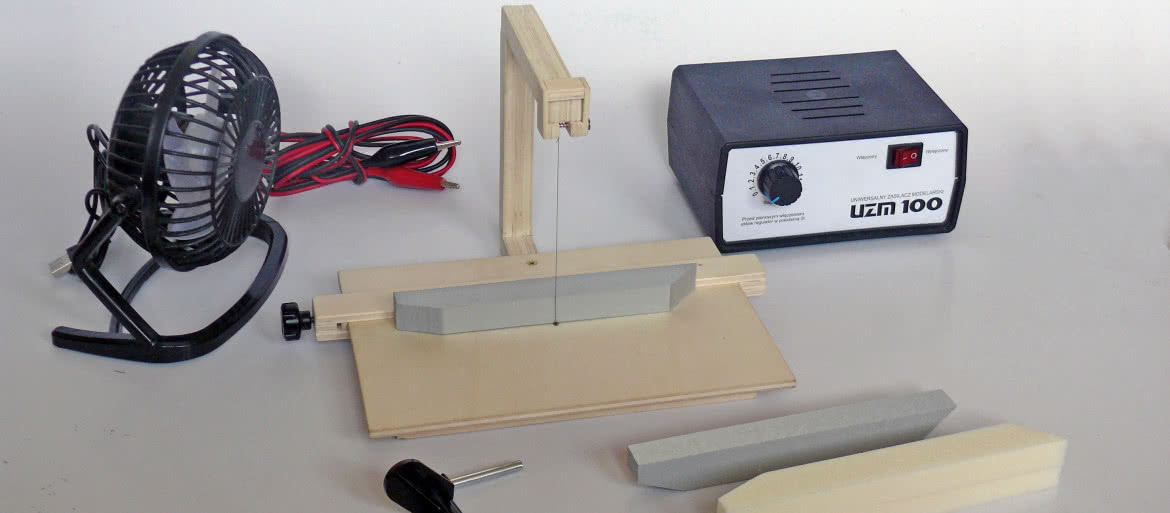

Po zamocowaniu drutu oporowego zgodnie z rysunkiem i zdjęciami oraz podłączeniu do zasilacza przystępujemy do pierwszych prób. Ponieważ różne są parametry drutów oporowych (szczególnie tych z odzysku), należy zawsze liczyć się z ewentualnością miejscowego przegrzania i pęknięcia. Sposobami na zminimalizowanie tego ryzyka jest uruchamianie zasilacza z ustawieniem na minimum wraz z ustawionym na chłodzenie drutu wiatraczkiem. Dobrze wyregulowany drut nie powinien być czerwony - nawet bez nawiewu. I choć wymuszenie chłodzenia noża termicznego bardzo zmniejsza również zadymienie, to i tak należy zadbać o możliwie najlepszą wentylację pomieszczenia, a przy dłuższych pracach nawet używać maski.

Przedstawione tu urządzenie, mimo niewielkich rozmiarów, doskonale radzi sobie z cięciem elementów do budowy modeli, jakie ostatnimi laty opisywane były w "Młodym Techniku". Myślę, że warto poświęcić jedno popołudnie, by niewielkim kosztem zyskać tak przydatnego pomocnika w swoim warsztacie.

Paweł Dejnak

Zobacz także:

Uniwersalny zasilacz modelarski UZM 100

Mikroszlifierka talerzowa