Kurs projektowania 3D w 360. Proste mechanizmy na raz! - lekcja 5

Niektóre elementy mechanizmów lubią się często psuć, dotyczy to m.in. zębatek. Druk 3D przynosi rozwiązanie części problemów - np. z brakującą przekładnią.

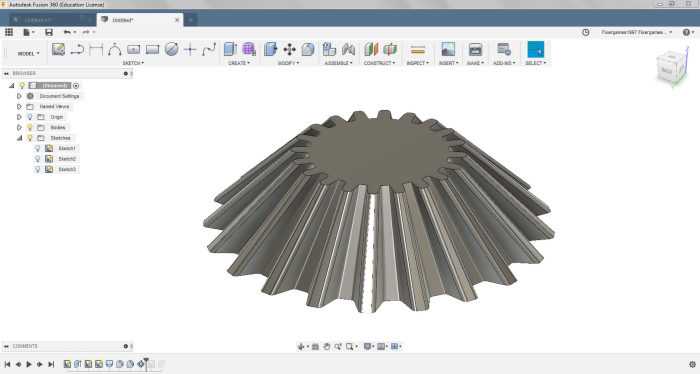

Koło zębate

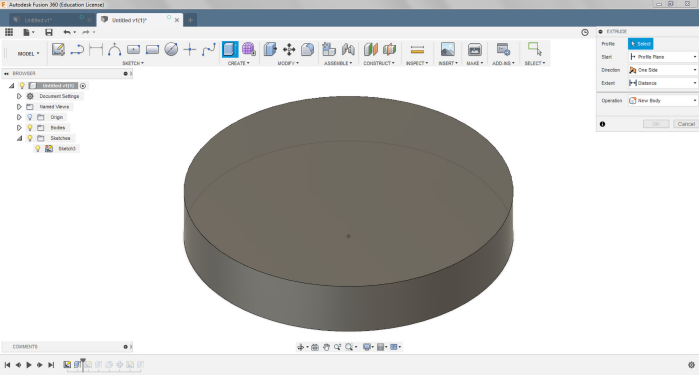

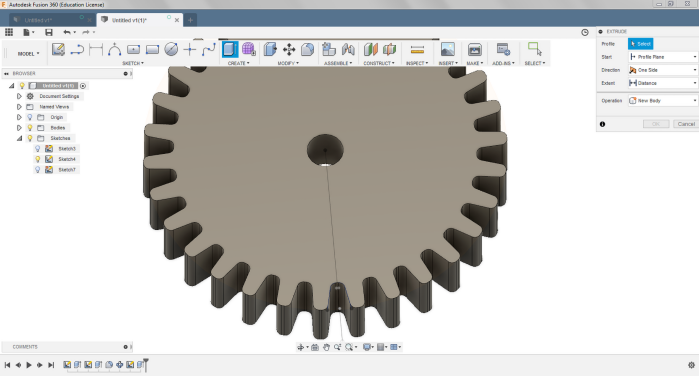

Zaczynamy od czegoś prostego. Koła zębate to zwykle walce z wyciętymi bądź dospawanymi zębami. Rozpoczynamy szkic na płaszczyźnie XY i szkicujemy okrąg o promieniu 30 mm. Wyciągamy go w górę na wysokość 5 mm - powstaje w ten sposób walec, w którym następnie wytniemy zęby (dzięki czemu uzyskamy lepszą kontrolę nad średnicą tworzonego koła zębatego).

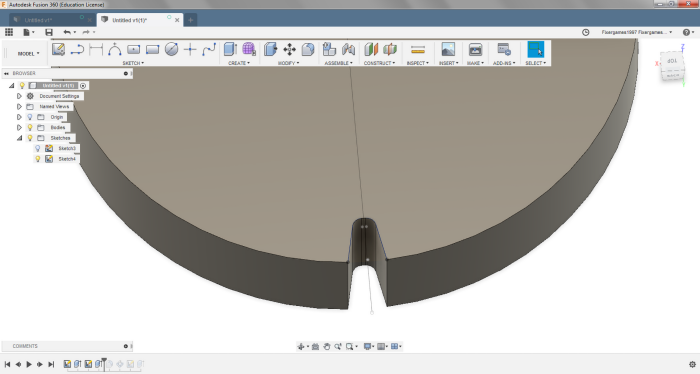

Następny krok to szkic szablonu, który posłużył do kształtowania zębów. Na jednej z podstaw walca szkicujemy trapez o podstawach długości 1 oraz 2 mm. Program pozwala nie rysować dłuższej podstawy trapezu - możemy określić jej długość dzięki punktom na końcu jego "ramion". Zaokrąglamy rogi przy krótszej podstawie za pomocą opcji Fillet, w zakładce funkcji szkicu. Stworzony szkic wycinamy przez cały walec, a następnie zaokrąglamy ostre krawędzie. Miejsce na jeden ząbek jest gotowe - wystarczy powtórzyć to jeszcze 29 razy. Z pomocą przychodzi opcja wspomniana już we wcześniejszych odsłonach kursu, czyli powtórzenia. Opcja ta kryje się pod nazwą Pattern, w zakładce CREATE, gdzie wybieramy wersję Circular Pattern.

Mając wybrane to narzędzie, zaznaczamy wszystkie powierzchnie stworzonego wycięcia (włącznie z tymi zaokrąglonymi). Przechodzimy do parametru Axis w okienku pomocniczym i wybieramy oś, wokół której zostanie powtórzone wycięcie. Możemy też wybrać krawędź walca - efekt końcowy jest identyczny. Powtórzenie wykonujemy 30 razy (wprowadzamy to do okienka widocznego na polu roboczym w pobliży modelu lub w okienku pomocniczym). Przy tworzeniu zębatek trzeba nabrać nieco wprawy, żeby odpowiednio dobrać rozmiary zęba.

Koło zębate jest już gotowe. Warto dodać jeszcze otwór, aby zamontować koło na osi - na tym etapie kursu nie powinno być to już problemem. Jednak przy tworzeniu takiego koła może zrodzić się pytanie: "Czemu nie narysować zębów w pierwszym szkicu, zamiast wycinać je w walcu?".

Odpowiedz jest dość prosta - wynika to z wygody. Jeśli pojawi się potrzeba zmiany rozmiaru bądź kształtu, wystarczy wówczas zmienić szkic zęba. Gdyby wykonano to w pierwszym szkicu, wymagane byłoby całkowite przerobienie szkicu. Sugeruje się używanie operacji powtórzeń, działając już na modelu, powielając wykonaną operację bądź wybrane ściany obiektu (1-3).

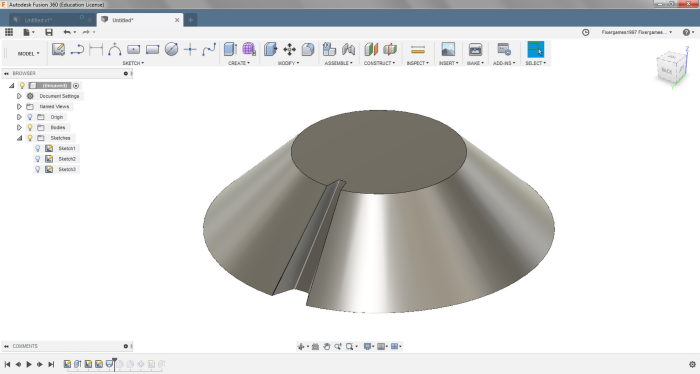

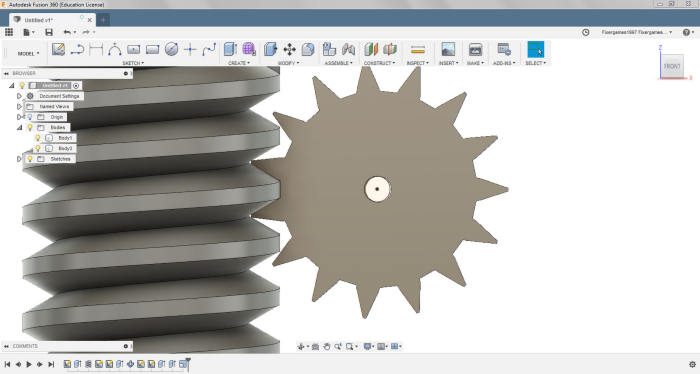

Przekładnia kątowa

Przechodzimy do nieco trudniejszej części lekcji, czyli przekładni kątowej. Służy ona do zmiany kierunku, najczęściej o 90°.

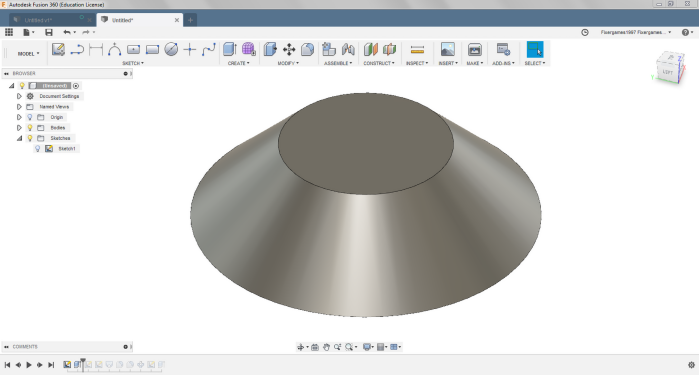

Początek będzie taki sam jak w kole zębatym. Szkicujemy okrąg (o średnicy 40 mm) na płaszczyźnie XY i wyciągamy go w górę (na 10 mm), ale ustawiając parametr Taper Angle na 45°. Szkicujemy szablon do wycięcia zębów, tak jak w przypadku zwykłego koła. Rysujemy takie szablony na dolnej i górnej płaszczyźnie. Szablon na dolnej płaszczyźnie powinien być dwukrotnie szerszy niż szkic na powierzchni górnej. Wartość ta wynika ze stosunku średnic górnej i dolnej.

Przy tworzeniu szkicu warto powiększyć go tak, aby wystawał nieco poza podstawę, co pomoże uniknąć płaszczyzn o zerowej grubości. Są to elementy modelu, których istnienie jest wymuszone przez niewłaściwe dobranie rozmiarów lub niedokładny szkic. Mogą utrudnić dalsze prace.

Mając stworzone dwa szkice, używamy operacji Loft, z zakładki CREATE. Czynność ta została już omówiona w poprzednich częściach i polega na połączeniu co najmniej dwóch szkiców w bryłę. Jest to najlepszy sposób na płynne przejścia między dwoma kształtami.

Wybieramy wspomnianą opcję i zaznaczamy obydwa szkice. Na czerwono podświetli się wycinany fragment modelu, więc możemy na bieżąco kontrolować, czy nie tworzą się niepożądane kształty bądź płaszczyzny. Po zatwierdzeniu powstaje wycięcie na jeden ząbek. Pozostaje teraz zaokrąglić krawędzie, aby zęby bez problemu wpadały do wycięcia. Powtarzamy wycięcie tak samo jak w przypadku zwykłego koła zębatego - tym razem 25 razy (4-6).

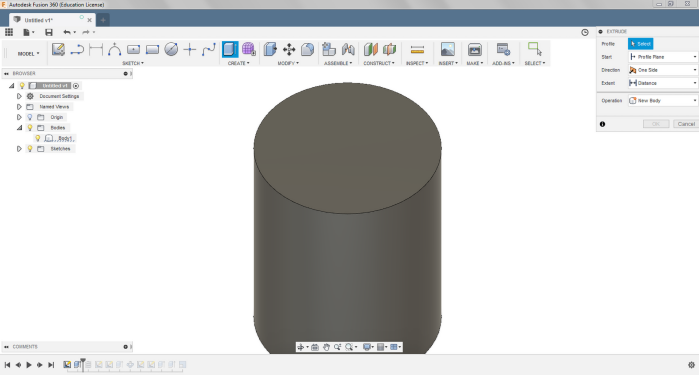

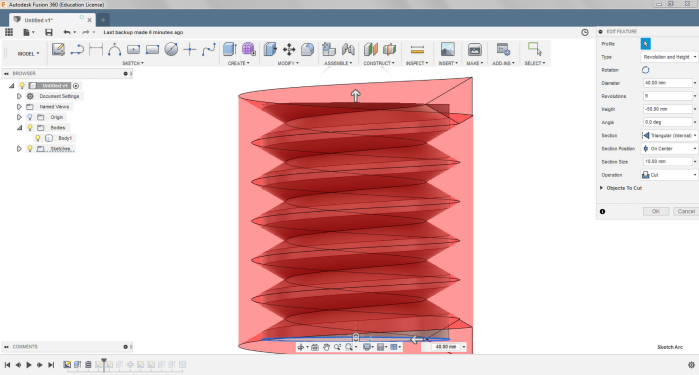

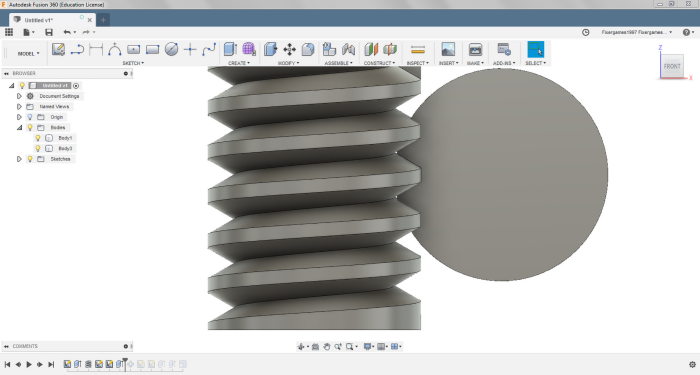

Przekładnia ślimakowa

Do kompletu przekładni brakuje jeszcze przekładni ślimakowej. Również ona służy do kątowego przekazania obrotów. Składa się ze śruby, czyli tzw. ślimaka, oraz w miarę typowej zębatki. Na pierwszy rzut oka jej wykonanie wydaje się bardzo skomplikowane, jednak dzięki dostępnym w programie operacjom okazuje się to równie proste jak w przypadku poprzednich modeli.

Rozpoczniemy od szkicu okręgu (o średnicy 40 mm) na płaszczyźnie XY. Wyciągając go w górę na wysokość 50 mm, tworzymy walec, z którego zostanie wycięty ślimak. Następnie odnajdujemy i wybieramy operację Coil, z zakładki CREATE, po czym program wymusza rozpoczęcie szkicu i narysowanie okręgu, który będzie czymś w rodzaju rdzenia stworzonej właśnie spirali. Zaraz po narysowaniu okręgu pojawia się sprężyna. Za pomocą strzałek ustawiamy ją tak, aby nachodziła na walec. W okienku pomocniczym zmieniamy parametr Revolutions na 6 oraz parametr Section na Triangular (Internal). Upewniamy się, że wycinamy - i zatwierdzamy operację. Właśnie powstał ślimak, czyli pierwszy element przekładni (7, 8).

Do wcześniej wykonanego ślimaka trzeba jeszcze dorobić dopasowaną zębatkę. Nie będzie się wiele różniła od zębatki z początku tej lekcji - jedyną różnicą jest rozmiar i kształt zębów, który opiera się o kształt wcięcia na ślimaku. Przy ustawieniu obydwu modeli tak, aby znajdowały się obok siebie (a nawet lekko na siebie nachodziły), możemy odrysować odpowiedni kształt. Powtarzamy wycięcie tak jak w poprzednich przypadkach i wycinamy otwór na oś. W ślimaku warto również wyciąć otwór do zamontowania osi.

W tym momencie przekładnie są już gotowe, choć jeszcze "wiszą w powietrzu" (9, 10).

Czas na prezentację

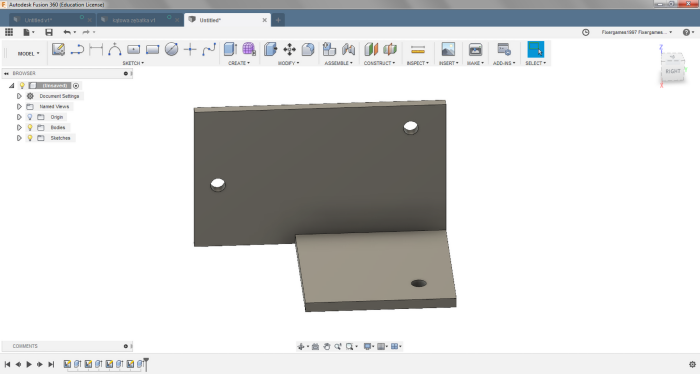

Stworzone przekładnie będą montowane w różnych mechanizmach, zatem warto je przetestować. W tym celu przygotujemy ścianki pudełka, w których obsadzimy przekładnie. Zaczniemy od początku, a dla oszczędności materiału i czasu, dla dwóch pierwszych przekładni zrobimy wspólny stojak.

Rozpoczynamy szkic na płaszczyźnie XY i rysujemy prostokąt o wymiarach 60×80 mm. Wyciągamy go na 2 mm w górę. Dodajemy taki sam element na płaszczyźnie XZ, tworząc w ten sposób kątownik, na którym zamontujemy stworzone przekładnie. Pozostaje teraz jeszcze wyciąć otwory na osie znajdujące się na jednej ze ścianek wewnętrznych kątownika. Otwory powinny być oddalone o ponad 20 mm od innych elementów, tak aby zębatka o średnicy 40 mm miała miejsce na obrót. Możemy równie dobrze dodać osie, na których będą obracały się przekładnie. Pozostawiam ten model bez szczegółowego opisu, gdyż na tym etapie kursu raczej byłby on tylko zbędnym powtórzeniem (11).

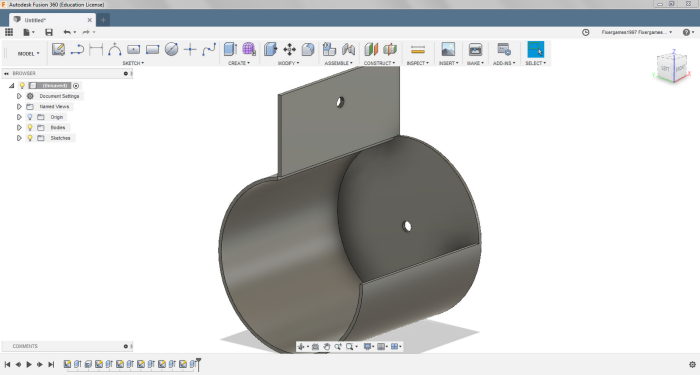

Przekładnię ślimakową zamontujemy w czymś w rodzaju koszyczka, w którym będzie pracowała. Tym razem kątownik nie bardzo się sprawdzi. Zaczniemy zatem od zrobienia cylindra, w którym będzie się obracał ślimak. Następnie dodamy płytkę, na której zamontujemy zębatkę.

Szkic zaczynamy na płaszczyźnie YZ i rysujemy okrąg o średnicy 50 mm, który wyciągamy na wysokość 60 mm. Za pomocą operacji Shell wydrążamy cylinder, pozostawiając ścianki grubości 2 mm. Oś, na której zamontujemy ślimak, powinna mieć dwa punkty podparcia, więc przywróćmy teraz ściankę usuniętą przy operacji Shell. Wymaga to ponownego jej narysowania - wykorzystajmy to i wykonajmy ją w formie zatyczki. Ten element należy nieco odsunąć od głównego - pomogą w tym już omówione funkcje.

Szkicujemy okrąg o średnicy odpowiadającej średnicy cylindra i wyciągamy na 2 mm. Następnie dodajemy kołnierz odsunięty o 2,1 mm od stworzonej ścianki (wykonujemy to na etapie szkicu kołnierza). Kołnierz wyciągamy na 2 mm - na więcej nie pozwoli nam ślimak. W ten sposób otrzymujemy stabilnie zamontowany ślimak z ułatwionym jego montażem.

Oczywiście nie zapominamy o wycięciu otworów na oś. Warto nieco odkryć wnętrze przekładni - możemy to zrobić prostym cięciem. Na płaszczyźnie XZ zaczynamy szkic i rysujemy ściankę, na której umieścimy zębatkę. Ścianka musi znajdować się 2,5 mm od środka cylindra, a miejsce na oś powinno być oddalone od powierzchni cylindra o 15 mm. Warto dodać jeszcze jakieś nóżki, na których będzie można postawić model (12).

Podsumowanie

Wykonanie przekładni nie stanowi już dla nas problemu, a nawet jesteśmy w stanie zadbać o ładną ich prezentację. Modele sprawdzą się w domowych prototypach, gdy zaś będzie trzeba, zastąpią uszkodzoną część domowych urządzeń. Zębatki przygotowywane do druku 3D charakteryzują się większymi zębami od tych fabrycznych. Wynika to z ograniczeń technologii - zęby muszą być większe, aby uzyskać wymaganą wytrzymałość.

Pozostaje nam teraz zabawa nowo poznanymi operacjami i testowanie różnych ustawień (13-15).

Bartłomiej Jakobsche

Zobacz także:

Kurs projektowania 3D w 360. Czyli jak w pełnym zakresie pracować z nowymi technologiami - Lekcja 1

Kurs projektowania 3D w 360. Bryły walcowe - lekcja 2

Kurs projektowania 3D w 360. Bryły kuliste - Lekcja 3

Kurs projektowania 3D w 360. Bryły złożone - elementy konstrukcyjne robotów - lekcja 4