Lekki mobil

Do wprowadzenia w ruch tego silnika użyjemy ciepła gorącej herbaty lub kawy w szklance. Albo też specjalnego podgrzewacza do napojów, podłączanego złączem USB do komputera, na którym pracujemy. W każdym razie budowa mobilu da nam dużo radości, gdy tylko zacznie już cicho pracować, obracając srebrzyste koło zamachowe. Myślę, że brzmi to wystarczająco zachęcająco, by bezzwłocznie zabierać się do pracy.

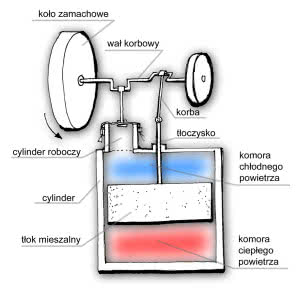

Budowa silnika. Gaz roboczy - a w naszym przypadku powietrze - ogrzewamy pod głównym tłokiem, mieszalnym. Podgrzane powietrze doznaje wzrostu ciśnienia i pcha w górę tłok roboczy, przekazując mu swoją energię. Obraca przy tym wał korbowy. Następnie tłok przemieszcza gaz roboczy do strefy chłodzącej, powyżej tłoka, gdzie gaz zmniejsza swoją objętość, cofając tłok roboczy. Powietrze wypełnia przestrzeń roboczą zakończoną balonikiem i wał korbowy obraca się dalej, poruszany drugim ramieniem korby małego tłoka. Tłoki są połączone wałem korbowym, w taki sposób, aby tłok w cylindrze ciepłym wyprzedzał tłok w cylindrze zimnym o 1/4 cyklu ruchu. Widoczne jest to na rys. 1.

Silnik Stirlinga produkuje energię mechaniczną, wykorzystując różnicę temperatur. Fabryczny model wytwarza mniej hałasu od maszyn parowych czy silników spalinowych. Nie wymaga użycia dużych kół zamachowych dla poprawienia równomierności obrotów. Jego zalety nie przeważyły jednak wad i ostatecznie nie był on tak szeroko stosowany jak modele parowe. Silniki Stirlinga dawniej wykorzystywano do pompowania wody oraz napędu małych łódek. W końcu zostały one wyparte przez silniki spalinowe i niezawodne motory elektryczne, wymagające jedynie dostarczania im do pracy prądu.

Materiały: dwa pudełka, np. po maści końskiej, o 80 mm wysokości i 100 mm średnicy (takie same lub mniej więcej takich samych wymiarów), tubka po tabletkach multiwitaminy, rękawiczka gumowa lub jednorazowa silikonowa, styrodur lub styropian, tetryczka czyli elastyczna obejma z tworzywa sztucznego z mechanizmem zębatkowo-zapadkowym, trzy talerze od starego dysku komputerowego, drut 1,5- lub 2-milimetrowej średnicy, izolacja termokurczliwa o odpowiedniej do średnicy drutu wartości kurczenia się, cztery nakrętki od kartonów po mleku lub podobnych (2).

Narzędzia: pistolet serwujący klej na gorąco, klej magic, kombinerki, szczypce precyzyjne do wyginania drutu, nóż, dremel z tarczą do cięcia blachy i końcówkami do precyzyjnego obrabiania, piłowania, szlifowania i wiercenia. Przyda się też wiertarka na statywie, która zapewni wymagane prostopadłości otworów względem powierzchni tłoka, oraz imadło.

Korpus silnika - a jednocześnie cylinder, w którym pracuje tłok mieszalny - zrobimy z dużego pudełka o 80 mm wysokości i 100 mm średnicy. Za pomocą dremela wyposażonego w końcówkę wiercącą wykonujemy w samym środku dna pudełka otwór o średnicy 1,5 mm, lub takiej, jak posiadany drut. Dobrze będzie jeszcze przed wierceniem zrobić - np. nóżką od cyrkla - dziurkę, która ułatwi precyzyjne wiercenie. Do powierzchni dna, symetrycznie pomiędzy brzegiem a środkiem, przykładamy posiadaną tubkę po tabletkach i flamastrem odrysowujemy okrąg. Wycinamy go za pomocą dremela, tarczą do cięcia, a następnie wyrównujemy papierem ściernym na wałku.

Tłok. Jest zrobiony ze styroduru lub styropianu. Lepszy będzie jednak ten pierwszy, twardy i drobno spieniony materiał (3). Wycinamy go nożem albo piłką do metalu, w postaci koła nieco większego niż średnica naszego pudełka po maści. W środku koła wiercimy otwór o średnicy 8 mm, takiej jak posiadany kołek meblowy. Otwór musi być wywiercony dokładnie prostopadle do powierzchni płyty i dlatego powinniśmy posłużyć się wiertarką na statywie (4). Klejem wikolowym lub magic wklejamy w otwór kołek meblowy (5, 6). Musi on być uprzednio skrócony do wysokości takiej, jaką grubość ma tłok. Gdy klej wyschnie, w środku kołka umieszczamy nóżkę cyrkla i kreślimy nim koło o średnicy cylindra, czyli naszego pudełka po maści (7). W miejscu, w którym mamy już wyznaczony środek, wiercimy otwór o średnicy 1,5 mm. Tu także powinniśmy użyć wiertarki stołowej na statywie (8). Wreszcie w otwór delikatnie wbijamy prosty gwoździk o średnicy 1,5 mm. Będzie on osią obrotu, bo nasz tłok musimy precyzyjnie dotoczyć. Kombinerkami obcinamy zbędny łepek wbitego gwoździa. Do uchwytu wiertarki albo dremela mocujemy oś z naszym materiałem na tłok. Włączone obroty nie powinny być za wielkie. Obracający się styrodur delikatnie obrabiamy najpierw grubym papierem ściernym. Mamy nadać mu okrągły kształt (9). Dopiero potem drobnym papierem staramy się uzyskać taki wymiar tłoka, by pasował do wnętrza pudełka, czyli cylindra silnika (10).

Cylinder roboczy drugi. Ten będzie mniejszy, a rolę cylindra spełni membrana zrobiona z rękawiczki lub gumy balonu. Od tubki po multiwitaminach odcinamy fragment o długości 35 mm. Ten element przyklejamy szczelnie do korpusu silnika nad wyciętym otworem, za pomocą kleju na gorąco.

Suport wału korbowego. Zrobimy go z drugiego podobnego wielkością pudełka po maści. Zaczniemy od wycięcia z papieru szablonu. Wyznaczymy za jego pomocą położenie otworów, w których będzie się obracał wał korbowy. Szablon odrysujemy na pudełku po maści cienkim flamastrem wodoodpornym (11, 12). Istotne jest położenie otworów, które muszą być dokładnie naprzeciw siebie. Za pomocą dremela wyposażonego w tarczę tnącą wycinamy kształt suportu w ściance pudełka. W dnie wycinamy okrąg o średnicy mniejszej o 10 mm od dna. Całość obrabiamy starannie papierem ściernym. Gotowy suport przyklejamy do górnej części cylindra (13, 14).

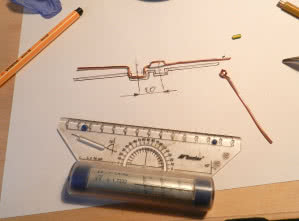

Wał korbowy. Wygniemy go z drutu o 2-milimetrowej grubości. Kształt wygięcia widzimy na rys. 1. Należy pamiętać, żeby mniejsze wykorbienie wału tworzyło kąt prosty w stosunku do wykorbienia większego (16-19). To jest właśnie to wyprzedzenie o ¼ obrotu.

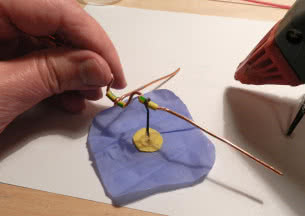

Koło zamachowe. Powstało z trzech srebrzystych krążków pochodzących z rozebranego starego dysku (21). Krążki nakładamy na pasującą do nich średnicą nakrętkę od kartonu z mlekiem. W środku centralnie wiercimy otwór o 1,5-milimetrowej średnicy, zaznaczywszy uprzednio nóżką od cyrkla środek. Wywiercenie centralne jest bardzo ważne dla poprawnego działania modelu. Drugą podobną, ale większą zakrętkę - również centralnie przewierconą - przyklejamy klejem na gorąco do powierzchni krążka koła zamachowego. Proponuję włożyć odcinek drutu przez oba otwory zakrętek i zadbać o prostopadłość tej osi od powierzchni koła. Podczas klejenia gorący klej da nam czas na dokonanie potrzebnej korekty.

Montaż i uruchomienie modelu (20). Do górnej powietrzni przyklejamy 35-milimetrowy fragment tubki po multiwitaminach. To będzie cylinder pracy. Do korpusu przyklejamy suport wału. Na wał korbowy zakładamy korbę cylindra oraz odcinki izolacji termokurczliwej. Od dołu wkładamy tłok, jego wystający trzon skracamy i łączymy za pomocą rurki termoizolacyjnej z korbą. Pracujące w korpusie maszyny tłoczysko uszczelniamy za pomocą smaru stałego. Na wał korbowy nakładamy krótkie odcinki izolacji termokurczliwej. Po podgrzaniu mają one za zadanie trzymać korby w odpowiednim położeniu na wale korbowym. Podczas obrotów nie dopuszczą zaś do tego, by się przesuwały wzdłuż wału. Od spodu korpusu nakładamy pokrywkę. Za pomocą kleju mocujemy na wale korbowym koło zamachowe. Cylinder pracy nakrywamy bardzo luźno membraną z zamocowaną korbą z drutu. Nienaciągniętą membranę mocujemy tetryczką do górnej części (22). Korba cylindra pracy, obracając się na wale korbowym, musi luźno podnieść gumę w najwyższym punkcie obrotu wału. Wał powinien obracać się bez oporów, jak najlżej, a powiązane ze sobą elementy modelu współpracują, obracając kołem zamachowym. Na drugi koniec wału nakładamy - mocując klejem na gorąco - pozostałe jedną lub dwie zakrętki od kartonów po mleku.

Po wykonaniu niezbędnych regulacji (23) i pozbyciu się niepotrzebnych oporów tarcia nasz silnik jest gotowy. Stawiamy go na szklance z gorącą herbatą. Jej ciepło powinno wystarczyć, aby podgrzać powietrze w dolnej komorze i poruszyć model. Po odczekaniu, aż powietrze w cylindrze ogrzeje się, obracamy kołem zamachowym. Maszyna powinna ruszyć. Jeśli silnik nie ruszył, czekają nas regulacje, aż do skutku. Nasz model silnika Stirlinga ma co prawda niewielką sprawność, ale wystarczy, że działa, by dał nam i tak wiele radości.

Adam Łowicki

Zobacz także:

Druciany mobil

Mobil dwucylindrowiec