Wielki powrót drewna. Las nowych możliwości

"Drewno może być wykorzystywane w samochodach", zapewnia w marcowym numerze "NewScientist" Liangbing Hu z Uniwersytetu w Maryland, który otrzymał niedawno wielki grant od rządu USA na swoje badania dotyczące stosowania tego materiału w pojazdach. W Japonii inżynierowie pracują nad autem koncepcyjnym z drewna, które ma mieć premierę podczas Igrzysk Olimpijskich w Tokio w 2020 r.

Stosowanie drewna w konstrukcji samochodów czy samolotów aż taką nowością nie jest. Jednak już smartfon z tego materiału wydaje się pomysłem nieco egzotycznym. Tymczasem okazuje się, że o drewnie myśli się jako materiale, który mógłby zastąpić tworzywa sztuczne, a w konsekwencji pomóc w rozwiązaniu problemu plastikowych śmieci. Specjaliści zwracają uwagę, że to materiał ekologicznie zrównoważony, ograniczający emisję CO2.

- Wszystko, co obecnie wytwarza się z materiałów opartych na paliwach kopalnych, może być zastąpione surowcem pozyskiwanym z drzew - mówi w "NewScientist" Åsa Ek, szefowa fińskiej firmy Cellutech.

Drewno w szpicy postępu technicznego

Branża "drzewna" może wydawać się tradycjonalistyczna, ale gdy poszukać dokładniej, to mnóstwo w niej innowacyjnego fermentu i poszukiwań. Chodzi nie tylko o nowe zastosowania, sposoby montażu, zabezpieczania i klejenia zwykłego drewna, ale również o dążenie do radykalnych zmian właściwości samego surowca.

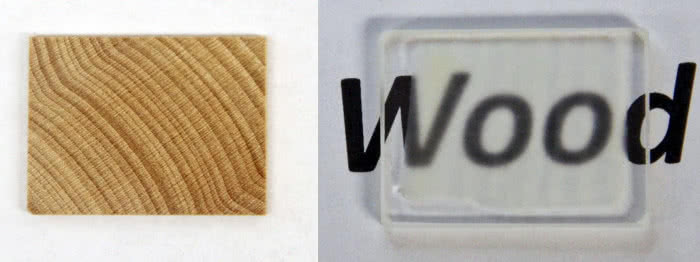

Uderzającym przykładem jest wynalazek przezroczystego drewna. Już od kilku lat pracują nad nim badacze ze sztokholmskiego Centrum Nauki o Drewnie im. Wallenberga (Wallenberg Wood Science Center - WWSC). Przejrzystość uzyskują przez odciąganie pigmentów. Uważa się, że uzyskany materiał może z powodzeniem zastąpić szkło np. w szybach, zwłaszcza że ma lepsze od niego właściwości izolujące cieplnie.

Wspomnianym wcześniej naukowcom z Uniwersytetu w Maryland również udało się stworzyć przezroczyste drewno - nie tylko lepiej izolujące od szkła, ale i od niego mocniejsze (1). Nowy materiał cechuje też lepsza od tworzyw sztucznych biodegradowalność. Projekt zespołu naukowców opisał w 2016 r. w "Advanced Materials" Liangbing Hu. W jego ocenie wykorzystanie "niewidzialnego drewna" daje zupełnie nowe możliwości w projektowaniu przestrzeni, a lepsza izolacja zapewni mniejsze wydatki na ocieplanie i zmniejszy zużycie surowców. Jego zespół najpierw usuwa z drewna ligninę, a następnie wypełnia je syntetyczną żywicą, która utwardza całość. Powstaje materiał kojarzący się wyglądem ze sztucznymi żywicami, jednak mający wszelkie zalety drewna, z łatwością recyklingu na czele. Dr Hu twierdzi, że wynalazek może się przyjąć, ponieważ od tysiącleci drewno służy za budulec i dużo już o nim wiemy.

Naukowcy dodali niedawno do przezroczystego drewna polimer zwany glikolem polietylenowym (PEG), co nadało mu zdolność absorpcji i uwalniania ciepła. Innowacja ta może sporo znaczyć w nowych technikach ogrzewania i chłodzenie domów, obniżając znacznie koszty ich eksploatacji. Nową technikę przedstawiła podczas spotkania Amerykańskiego Towarzystwa Chemicznego (American Chemical Society) Céline Montanari wraz z kolegami ze szwedzkiego Królewskiego Instytutu Technologii KTH. Trzy lata temu opracowali oni metodę produkcji przezroczystego drewna, a teraz uczestniczą w badaniach nad domieszką PEG.

PEG to materiał zmiennofazowy, który występuje jako ciało stałe, a następnie topi się w określonej temperaturze, magazynując ciepło. Temperatura topnienia może być regulowana poprzez zmianę rodzaju stosowanego PEG. Dzięki zamknięciu glikolu polietylenowego w przezroczystym drewnie w taki sposób, aby nie wydostawało się na zewnątrz w stanie ciekłym, naukowcy stworzyli solidny materiał budowlany.

Podekscytowany tymi osiągnięciami Lars Berglund ze wspomnianego szwedzkiego centrum Wallenberga snuje w "NewScientist" wizję przyszłego przemysłu "arbo-chemicznego" na wzór petrochemicznego.

- Chodzi o zastąpienie paliw kopalnych drewnem w każdym aspekcie, od substancji chemicznych po paliwa - wyjaśnia.

Wiele nowych produktów opiera się na nanocelulozie, a także na ligninie stanowiącej ok. 30% objętości drewna. Już zastępuje się nimi ropopochodne składniki w klejach, farbach, opakowaniach, elektronice, a nawet w kosmetykach i pieluszkach dla niemowląt. Jak twierdzi szwedzki naukowiec, to niezwykle ożywiona dziedzina badań, w której liczba specjalistycznych publikacji sięga 5 tys. rocznie. Berglund wspólnie z badaczami poszli jeszcze dalej i na bazie barwnika obecnego w przezroczystym drewnie zbudowali… laser.

Nad zastąpieniem plastiku drewnem pracuje obecnie wiele ośrodków i firm na całym świecie. Najbardziej znane są osiągnięcia Finów. Tamtejsza Stora Enso opracowała np. materiał nazwany DuraSense, mieszankę drewna i polipropylenu, która pozwala na wielokrotne użytkowanie tworzyw. Inna fińska firma, Paptic, pracuje nad opartym na drewnianych włóknach materiałem, który zastępuje plastikowe torebki.

Jest nawet szansa na stworzenie na bazie drewna materiału podobnego do PET w butelkach. Kolejna firma z Finlandii, Sulapac, przygotowała miksturę składającą się w 88% z odpadów drewnianych i substancji wiążącej na bazie trzciny cukrowej. Na razie powstają z tego biodegradowalne buteleczki na drogie kosmetyki. Projektanci widzą jednak zastosowanie materiału poza opakowaniami, również zamiast plastikowych sztućców, długopisów, grzebieni, szczotek do zębów i futerałów na telefony. Drewnopochodny materiał rozkłada się szybko w przemysłowych kompostownikach, a nawet gdy trafi do środowiska, nie potrzebuje więcej niż roku na całkowitą degradację.

Pianka drewniana i gąbka metalowa - czy można je łączyć? Takie pytanie zadawali eksperci niemieckiego Instytutu Fraunhofera na rzecz Badań Drewna im. Wilhelma Klauditza (Fraunhofer Institute for Wood Research - Wilhelm Klauditz Institute WKI) w projekcie zatytułowanym HoMe Foam. W rezultacie ich badań pozornie całkowicie różne materiały łączą się harmonijnie i powstaje hybryda pianki, która prezentuje zarówno właściwości pianki drewnianej, jak i gąbki metalowej. Wytrzymałość pianki HoMe jest większa niż każdego z dwóch komponentów z osobna. Materiał doskonale nadaje się do elementów wzmacniających i pochłaniających dźwięk. Być może trafi zatem do przemysłu motoryzacyjnego, np. jako akustyczne maty w komorach silnikowych lub jako płyty podłogowe. Można sobie wyobrazić również inne jego wykorzystania.

Zamiast stali?

Singapurskie Laboratorium Miast Przyszłości (Future Cities Laboratory) zaproponowało w zeszłym roku inny pokrewny drewnu materiał i substytut dla stalowych prętów zbrojeniowych - bambus. W próbach wytrzymałościowych na rozciąganie bambus przewyższa większość innych materiałów, w tym stal zbrojeniową. Wysokie parametry wytrzymałościowe zawdzięcza swojej pustej w środku, cylindrycznej strukturze, która doskonale daje sobie radę w utrzymaniu tej rośliny w pionie podczas silnych wiatrów.

Lekka struktura bambusa ułatwia zbiory i transport, a dzięki niezwykle szybkiemu cyklowi wzrostu i różnorodności środowiskowej obszarów, w których może rosnąć, bambus jest też niezwykle tani. Szybki wzrost powoduje również szybkie pochłanianie dużych ilości CO2, w związku z czym tworzenie upraw bambusa dla przemysłu budowlanego może dodatkowo przyczynić się do poprawy bilansu emisji.

Liangbing Hu i jego zespół z Uniwersytetu w Maryland idzie dalej. Badacze chcą stworzyć oparty na drewnie supermateriał. Opublikowany kilka miesięcy temu w "Nature" artykuł opisuje tzw. zagęszczone drewno, które wytrzymałością przewyższać ma nie tylko stal, ale nawet stopy tytanu, stosowane w przemyśle kosmicznym.

Owo "superdrewno" powstaje dzięki usunięciu ligniny i wysokotemperaturowej kompresji materiału. Powoduje to uporządkowanie i silne związanie włókien nanocelulozy. W rezultacie tworzy się substancja wielokrotnie przewyższająca zwykłe drewno pod względem wytrzymałości i twardości.

- Gdy upuścisz kawałek tego na podłogę, słyszysz uderzenie kawałka stali - relacjonuje Hu w "NewScientist". Jego zdaniem, nowy materiał z powodzeniem nadaje się do zastąpienia stali i aluminium w samochodach lub samolotach.

- Jest to zarówno mocna, jak i wytrzymała kombinacja, niespotykana zwykle w naturze - powiedział Teng Li, współprowadzący działania zespołu. - Gęste drewno jest tak mocne jak stal, ale sześć razy lżejsze. Złamanie jego kawałka wymaga dziesięć razy więcej energii niż złamanie kawałka drewna naturalnego. Można je zaginać i formować tylko na początku procesu wytwarzania.

Naukowcy z Uniwersytetu w Maryland pracują również nad drewnianym substytutem materiałów wykorzystywanych w akumulatorach. Pisaliśmy o ich pracach w tej dziedzinie w "MT" już w 2013 r. Eksperymentatorzy z Maryland sprawdzili, jak zachowuje się drewno jako pojemnik dla opartego na sodzie elektrolitu.

Sód w bateriach to też pomysł nietypowy. Wykorzystany został jako substancja bardziej przyjazna środowisku niż tradycyjny lit. Ten ostatni wprawdzie ma lepsze zdolności magazynowania energii, jednak z zastosowaniem sodu można przechowywać większe zasoby energii jednorazowo, np. w panelach słonecznych. Warstwy drewna użyte w eksperymentalnych ogniwach są tysiąc razy cieńsze niż kartka papieru. Zdaniem badaczy, elastyczność drewna pozwala na kilkaset ładowań - okazało się ono odporniejsze na zużycie niż tradycyjnie stosowane w bateriach metale.

Deski - produkt zaawansowanej inżynierii materiałowej

Drewno należy do najstarszych materiałów używanych przez człowieka. Pierwotnie stosowane było jako nośnik energii (spalanie) oraz podstawowy materiał budowlany do wznoszenia chałup i domów mieszkalnych, kościołów, mostów, obiektów gospodarczych, a także kompleksów obronnych.

Wykorzystywano do tych celów pnie o zróżnicowanym zakresie obróbki (z czasem przecinane na połówki), deski, a nawet plecionki z cienkich gałęzi. Przez tysiąclecia tworzono z drewna ściany, stropy i dachy, kryte dranicami lub gontem. Drewna używano do wykonywania mebli, sprzętów domowych, naczyń (z czasem w konstrukcji klepkowej) i narzędzi, a także do ogrzewania i oświetlania pomieszczeń (łuczywo). Z drewna powstawały środki transportu: łodzie (pierwotnie dłubane w jednym pniu) i okręty, wozy i sanie. Przez dwa stulecia było ono także podstawowym materiałem do wykonywania obudowy górniczej w kopalniach.

Oczywiście najbardziej zauważalny w mediach jest trwający obecnie zwrot ku drewnu w architekturze i budownictwie. Nie jest to nowy materiał w tej branży (2), ale od kilku lat odnotowuje się jego wielki powrót. Czasami oznacza to projektowanie konstrukcji oraz budowę domów i innych obiektów tak, jak to z grubsza miało miejsce od tysiącleci. Jednak częściej mówi się o drewnie jako nowym rodzaju budulca, w formie wysoko przetworzonych, wytrzymałych i niepalnych laminatów, a niekiedy materiałów opartych na drewnie, ale mających zupełnie nieznane zwykłemu drewnu właściwości.

Naukowcy i inżynierowie mówiący o drewnie jako budulcu przyszłości nie mają więc na myśli zwykłego drewna, bo to pomimo wielu zalet ma też sporo wad - np. wykazuje stosunkowo mało przewidywalne właściwości, jest łatwopalne, ciężkie, ma tendencję do pękania i gnicia. Jednak nie jest to w gruncie rzeczy żadną przeszkodą, bo pamiętajmy, że inne bardzo cenione surowce, takie jak ropa naftowa czy ruda żelaza, również trzeba poddawać na różne sposoby intensywnej obróbce, aby przeobraziły się w użyteczne materiały.

Oczywiście nie do przecenienia są walory ekologiczne, jakie wiążą się z drewnem.

Po pierwsze, ma ono mniejszy ślad węglowy od betonu. Drzewa pochłaniają węgiel o przybliżonej wartości 1 tony dwutlenku węgla na m3. Produkcja betonu ma odwrotny skutek, odpowiadając za 5-8% globalnej emisji gazów cieplarnianych.

Jak czytamy w artykule w "Technologist" z 2017 r.: "Jeśli zbuduje się 20-piętrowy wieżowiec z cementu i betonu, spowoduje to emisję ok. 1200 ton dwutlenku węgla. Drewno, dla porównania, związałoby ok. 3100 ton tego gazu - różnica netto wynosi 4300 ton".

Słynna firma architektoniczna Skidmore, Owings & Merrill (SOM) obliczyła ostatnio, że ślad węglowy 42-piętrowego budynku mieszkalnego w Chicago z 1965 r. byłby o 60 do 75% niższy, gdyby wieżowiec wykonano z masywnego drewna.

Materiałem, który w ocenie ekspertów może zastąpić zarówno stal - odpowiadającą za 3% światowych emisji gazów cieplarnianych, jak i beton, któremu przypisuje się 5% emisji, jest CLT (skrót od cross- -laminated timber), czyli drewno laminowane krzyżowo (3). Jest to laminat składający się z klejonych cienkich warstw drewna (zazwyczaj od trzech do pięciu), obecnie najczęściej świerka norweskiego lub buka, tworzący duże, płaskie, wygodne w obróbce i montażu panele. Opracowano go w Niemczech i Austrii. Był najpierw stosowany w Europie, a od lat 90. także w Kanadzie.

- To nie są jakieś zwykłe deski – wyjaśnia w "New- Scientist" Darshil Shah, z Uniwersytetu w Cambridge.

- To produkt zaawansowanej inżynierii materiałowej.

CLT ma przewidywalne właściwości, które można bez ryzyka zmian uwzględniać w obliczeniach konstrukcyjnych. Zaskakuje też odpornością na ogień. Za postępy w jego rozwoju odpowiada trwający w ostatnich latach wyścig o to, kto zbuduje najwyższy drewniany wysokościowiec, o czym za moment. Nie jest jeszcze wolny całkowicie od "węglowego odcisku", bowiem kleje stanowiące 5% jego objętości są wciąż oparte na petrochemikaliach, zaś suszenie, pochłaniające 90% energii potrzebnej do produkcji CLT, odbywa się zwykle w urządzeniach zasilanych przez energię z paliw kopalnych.

CLT nie zastąpi wszystkich tradycyjnych materiałów budowlanych, ale zdaniem inżynierów może stanowić w budowli nawet 80% materiału. Jak szacuje brytyjskie Royal Society, gdyby wprowadzono go na masową skalę, można by ograniczyć roczne emisje gazów cieplarnianych ponad 2% w skali globu. Niektórych materiałów nie da się na razie zastąpić drewnem - np. fundamenty wciąż muszą być cementowe, ale ponieważ drewno jest znacznie lżejsze niż stal i beton, na wykonaniu fundamentów też dałoby się dzięki CLT oszczędzić.

CLT ma dużą zdolność przenoszenia sił w panelach ściennych i płytach stropowych, a kurczy się w mniejszym stopniu niż tarcica stosowana w budownictwie szkieletowym. Jedną z zalet w porównaniu z tarcicą jest także to, że w razie pożaru panele nie tracą wielu swoich właściwości. Na zewnątrz znajduje się bowiem warstwa ochronna, która osłania wewnętrzne części nośnego elementu drewnianego.

W wysokich budynkach CLT stosuje się zarówno do płyt stropowych i dachowych, jak i paneli ściennych. Są one również wystarczająco wytrzymałe, aby mogły przeciwstawiać się siłom bocznym lub poziomym wywołanym przez wiatr i trzęsienia ziemi (4). A ponieważ CLT powstaje z tarcicy, która niekoniecznie musi być najwyższej jakości i nie musi prezentować najwyższej klasy naprężeń, więc przy okazji produkcji tego materiału nie zwiększa się popytu na stare i duże drzewa.

Drewniane mury pną się do góry

Najbardziej widocznym na zewnątrz znakiem nowej ery drewna są coraz większe drewniane projekty budowlane.

Do niedawna najwyższym drewnianym budynkiem na świecie, wzniesionym przy użyciu CLT, był 18-piętrowy Brock Commons Uniwersytetu Kolumbii Brytyjskiej, stojący w Vancouver. Jego konstrukcję z paneli CLT, odpornych na trzęsienia ziemi i wiatr, oparto na betonowej podstawie obejmującej parter i pierwsze piętro. Dach powstał z ram stalowych, natomiast pozostałe 16 pięter stworzono z CLT. Budowa rozpoczęła się w czerwcu 2016 r., a już w sierpniu cała konstrukcja, o wysokości 53 m, została ukończona. Trwało to więc w rekordowym czasie nieco ponad dwóch miesięcy, przy czym tworzenie i wykończenie wnętrz zakończono jesienią 2017 r.

W tym roku na czoło w światowym rankingu najwyższych drewnianych obiektów wysuwa się właśnie ukończony norweski Mjøstårnet w Brumunddal (5), oddany do użytku w marcu 2019 r. Tym razem możliwości technologii CLT zademonstrowała firma AB Invest i architekci z norweskiego studia Voll Arkitekter. To oni zaprojektowali Mjøstårnet, który jest trzecim najwyższym budynek w Norwegii. Wysokościowiec ma 18 pięter i 85 m wysokości - jest o ponad 30 m wyższy od Brock Commons.

Z prymatem w dziedzinie drewnianych wieżowców był do niedawna pewien problem. Brakowało jednoznacznych definicji dotyczących tego, które wysokościowce można uznać za drewniane, a które tylko mają w sobie tego rodzaju elementy. Niedawno międzynarodowy zespół ekspertów uznał, że Mjøstårnet będzie definiowany jako obiekt drewniany, natomiast budynki z rdzeniem betonowym - takie jak Brock Commons czy wiedeński HoHo (84 m wysokości) to hybrydowe obiekty drewniano-betonowe lub zespolone.

Ameryka Północna godzi się z drewnem

Po serii wielkich miejskich pożarów - spośród których chyba najbardziej znany był ten z Chicago z roku 1871 r. - obawy dotyczące bezpieczeństwa doprowadziły w USA, ale też w innych krajach, do ustanowienia przepisów bezpieczeństwa, które ograniczyły wykorzystanie drewna w budownictwie.

Niebagatelne znaczenie w tamtych przemianach miało też znaczące obniżenie cen innych materiałów, przede wszystkim stali. Kodeksy budowlane określają dziś dopuszczalną maksymalną wysokość drewnianych obiektów i maksymalne powierzchnie kondygnacji wykonanych z tego materiału, w zależności od rodzaju konstrukcji i wymaganej odporności na pożar. Póki co większość drewna, które jest obecnie wykorzystywane w budownictwie, znajduje się tylko we wnętrzach lub w mniejszych projektach.

Jednak w wielu miejscach na świecie, nie tylko w USA, zmienia się przepisy, aby otworzyć drogę do wznoszenia większych budynków z większym udziałem drewna. Oczywiście ułatwienia w kodeksach budowlanych nie zniwelują wielu problemów wiążących się z jego wykorzystaniem, nawet jeśli są to krzyżowo klejone płyty CLT. Przykładowo, im wyższa konstrukcja, tym większe obciążenie paneli na niższych poziomach. CLT podobnie jak zwykłe drewno jest znacznie mniej odporne na siły działające prostopadle do kierunku włókien niż wzdłuż nich.

Jeśli nawet użyjemy pionowo montowanych mocnych paneli, które wytrzymają nacisk masy budowli, to trudno uniknąć naprężeń działających prostopadle, np. z powodu wiatru, a im wyższa budowla, tym większe ma to znaczenie. Dlatego obecnie eksperci skłaniają się ku połączeniom hybrydowym, które przewidują betonowe rdzenie, fundamenty i wzmocnienia. Pozwoliłoby to na budowę z CLT wieżowców o wysokości nawet do 50 pięter.

Inny problem to działanie wody, a w konsekwencji gnicie i pleśń. Drewno, jak wiadomo, nigdy nie słynęło z odporności na te czynniki. Nawet niewielki pożar, który w teorii nie powinien prowadzić do zniszczenia budynku, może skutkować właśnie takim finałem - ale nie ze względu na ogień, lecz z powodu wody, której użyli strażacy. Ponadto drewno znane jest z podatności na warunki klimatyczno-pogodowe. Ma tendencję np. do kurczenia się pod wpływem suchego powietrza. Mimo że elementy CLT są znacznie mniej podatne na kurczenie się w porównaniu z tarcicą, poziom odkształceń może być wciąż nie do przyjęcia w dużych i wysokich budowlach. CLT jest również podatny na pełzanie, czyli stopniowe odkształcanie się elementu w czasie pod stałym obciążeniem.

Jednocześnie, ponieważ CLT jest prefabrykowany, czas budowy wykonanych z niego typowych budynków pozostaje znacznie krótszy niż porównywalnych obiektów stalowych lub betonowych - również dlatego, że ciężar całej konstrukcji okazuje się wówczas niższy, podobnie jak koszty posadowienia fundamentów oraz siły sejsmiczne działające na budynek. To przemawia do wyobraźni deweloperów, architektów, inżynierów i właścicieli, zwracających uwagę na potencjalne oszczędności.

Na początku lat 90. projektanci w Kanadzie rozpoczęli wznoszenie wysokich budynków drewnianych z wykorzystaniem połączonego systemu konstrukcyjnego muru, cegły i drewna. Ściany zewnętrzne tworzono z muru i cegły, natomiast we wnętrzach użyto drewna. Powstał wówczas ponad tuzin budynków, o maksymalnej wysokości dziewięciu kondygnacji. W ciągu ostatniej dekady kombinacje konstrukcji drewnianych i systemów hybrydowych zapewniły projektantom alternatywne rozwiązania, porównywalne z efektywnością betonu i stali. Według wprowadzonych w ostatnich latach kanadyjskich przepisów wysokie budynki drewniane mogą osiągać wysokość 18 pięter - tak jak w przypadku Brock Commons.

Najwyższym drewnianym budynkiem zbudowanym według tego systemu w USA jest T3 w Minneapolis w stanie Minnesota (6). Zaprojektowany przez pracownię Michael Green Architecture i Grupę DLR siedmiopiętrowy gmach ma betonową podstawę, betonowy rdzeń i szkielet drewniany na poziomach 2-7. Co ciekawe, w konstrukcji nie użyto CLT, lecz zastosowano panele zwane nail laminated timber (NLT), składające się z układanych w stosy i mocowanych gwoździami (nails) desek (7).

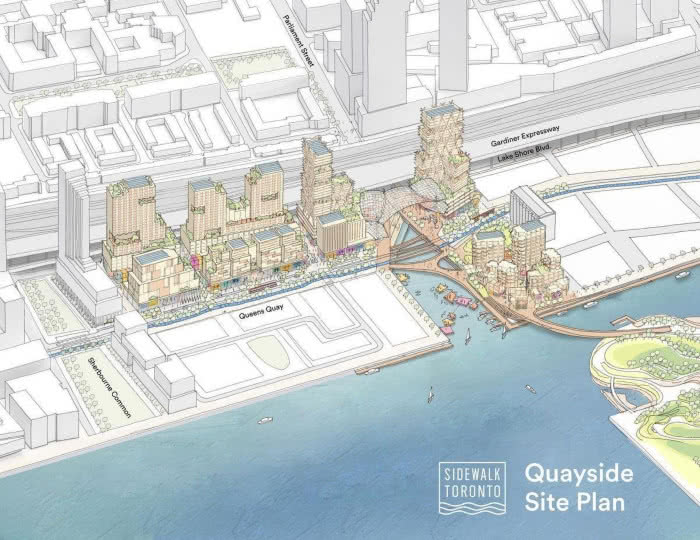

Sidewalk Labs LLC, oddział podlegającego Google’owi Alphabet Inc., planuje wykorzystać drewno do budowy swoich budynków wzdłuż wschodniego nabrzeża Toronto (8). W międzyczasie Oregon stał się pierwszym amerykańskim stanem, który zmienił swój kodeks budowlany, aby umożliwić wznoszenie wyższych budynków z drewna. Jak powiedział Karim Khalifa, dyrektor ds. innowacji budynków w Sidewalk Labs, materiały te mogą "przyczynić się do poprawy samopoczucia ludzi, są piękne, łatwe w montażu i wystarczająco silne, aby zbudować dziesiątki kondygnacji".

W kanadyjskim Toronto ma też powstać najwyższy drewniany biurowiec Ameryki Północnej. Duńskie studio architektoniczne 3XN pokazało wizualizacje T3 Bayside (9). Wieżowiec stanie niedaleko Jeziora Ontario i będzie mierzył 42 m, co przełoży się na dziesięć pięter. Wyróżni się fasadą, przecinaną przez zygzakującą linię dużych okien odcinających się od reszty elewacji. Parter niemal w całości zostanie przeznaczony na lobby i lokale usługowo-handlowe. Do budowy zostanie wykorzystana technologia CLT.

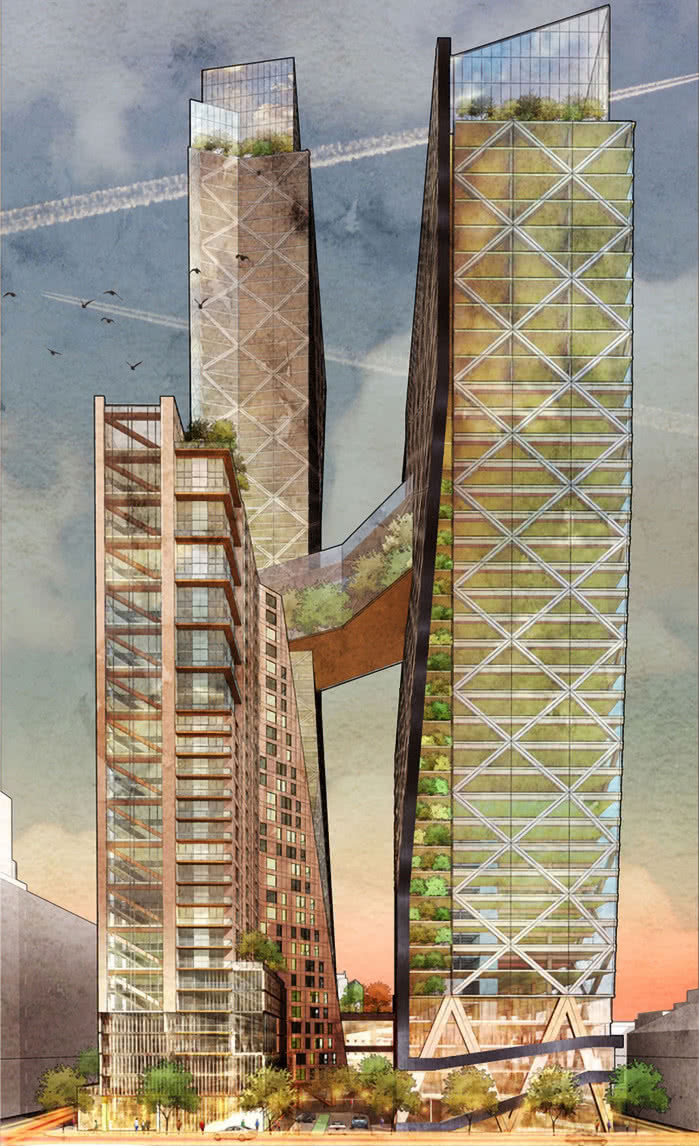

Architekci wymyślają już kolejne drewniane drapacze chmur. Jedną z nich jest 35-piętrowa wieża zaproponowana dla Paryża przez pracownię Michael Green Architecture.

Wizje coraz śmielsze

Mimo że amerykańskie przepisy generalnie ograniczają wysokość konstrukcji drewnianych do wysokości ok. 25 m, rząd federalny USA prowadzi badania nad budownictwem z wykorzystaniem drewna, mając nadzieję na ożywienie krajowego przemysłu drzewnego. Już teraz stan Oregon i Waszyngton zezwoliły na stosowanie tego materiału w budynkach powyżej sześciu pięter, a Kolorado i Kalifornia rozważają zmianę swoich przepisów budowlanych. Co ciekawe, niektórzy twierdzą, że szybsza i tańsza konstrukcja z gęstego drewna może być zaletą dla rynków mieszkaniowych w Kalifornii i innych krajach.

Obecnie w trakcie wstępnych prac w Stanach Zjednoczonych znajdują się cztery wyróżniające się drewniane projekty. Jeden z nich to most na Brooklynie (10), a reszta to oryginalne drewniane wysokościowce w Filadelfii (11), Chicago i San Francisco.

W największym z tych przedsięwzięć architekci z biura Perkins+Will, współpracując z inżynierami z Thornton Tomasetti, opracowali koncepcję 80-piętrowego wielkiego budynku drewnianego w Chicago - River Beech Tower, o wysokości 228 m. Jego schemat składa się z trzystu jednostek dwupoziomowych opartych na zewnętrznym systemie zwanym diagrid, który wykorzystuje naturalną wytrzymałość osiową drewna. Projekt charakteryzuje się wielokrotnie niższymi poziomami nacisku niż pobliska słynna Sears Tower, z jej 80 milionami kg stali.

Jose Brunner, projektant z biura DLR Group w San Francisco, zaprojektował modułową drewnianą wieżę na szczycie budynku w Mission District (12) w San Francisco, zgłaszając ją na konkurs na "projekt mieszkaniowy". Pomysł polega na budowie dodatkowych mieszkań w samym sercu miasta bez konieczności wyburzania istniejących struktur lub wysiedlania mieszkańców.

Jak uważa Robert Głowiński, prezes i dyrektor generalny American Wood Council, grupy przemysłowej reprezentującej producentów drewna ze Stanów Zjednoczonych - choć koszty surowca dla drewna klejonego są w przybliżeniu równoważne z innymi materiałami, prawdziwe oszczędności przychodzą w czasie. Moduły docierają na teren inwestycji oznaczone i gotowe do zmontowania w konkretnym miejscu za pomocą dźwigu. Projektowanie z drewna pozwala na osiągnięcie 15-procentowej redukcji kosztów operacyjnych w porównaniu z budową z tradycyjnych materiałów, a w dodatku, o czym była już mowa, skutkuje znaczną redukcją emisji dwutlenku węgla w trakcie eksploatacji.

Drewniane budynki powracają obecnie w południowych Niemczech. Tamtejszy sektor budowlany tętni nowymi pomysłami na kreatywne konstrukcje. Dobrym przykładem może być miasto Freiburg w południowym Schwarzwaldzie, gdzie wzniesiono ośrodek dla uchodźców wykonany z prefabrykowanych modułów z drewna warstwowego. Cztery z nich powstały w okresie krótszym niż sześć miesięcy, zapewniając miejsca dla ponad tysiąca osób.

W rywalizacji o wzniesienie najwyższego drewnianego budynku na świecie ważną rolę chciałaby odegrać japońska firma Sumitomo Forestry Co Ltd., która jest jednym z największych globalnych producentów drewna. Jej 70-piętrowy tokijski kolos W350 o wysokości 350 m miałby zachęcić inwestorów do podobnych przedsięwzięć, które uczyniłyby ze stolicy Japonii bardziej ekologiczne i zdrowsze miejsce do życia niż dziś. Koszt to ok. 600 miliardów jenów - czyli dużo, ale Sumitomo oczekuje, że spadłby w miarę rozwoju nowych technologii, czyli jeszcze w trakcie budowy, której zakończenie planowane jest na rok…2041. Biorąc pod uwagę ilość potrzebnego do takiej inwestycji drewna - ok. 185 tys. m3, wystarczające do wzniesienia ok. 8 tys. domów - efekt ekologiczny byłby znaczący. Ilość związanego CO2 wyniosłaby 100 tys. ton.

W Londynie firma PLP Architecture and engineering company Smith and Wallwork współpracuje z Uniwersytetem Cambridge nad ideą budowy tzw. wieży z drewna dębowego (Oakwood Timber Tower). Liczący sobie 304 m obiekt byłby drugim pod względem wysokości budynkiem w Londynie, po The Shard, autorstwa Renzo Piano (309 m). Z kolei w 2023 r. ma stanąć w Sztokholmie Trättopen, 40-piętrowy, 130-metrowy budynek z drewna, zabezpieczony przed ogniem dzięki użyciu niepalnego kleju do laminatu.

Natura nie ucierpi

Na jednej z najważniejszych konferencji kształtujących architektoniczne trendy - nowojorskiej AIA Conference on Architecture 2018 - mocno zaakcentowano nowe projekty i pomysły związane z zastosowaniem drewna w architekturze (nie tylko mieszkalnej). Jednym z często powtarzanych słów-kluczy był biophilic design.

Koncepcja biophilic design polega na tworzeniu przestrzeni, która korzystnie działa na nasze samopoczucie. Efekt osiąga się m.in. przez użycie naturalnych materiałów i integrację budynku z roślinnością. Wiadomo, że ludzie otoczeni drewnem czują się dobrze, znacznie lepiej niż pośród betonu, szkła, tworzyw sztucznych i błyszczących metali.

Drewno jest więc naturalnym składnikiem biophilic design.

Niektórych ten nowy światowy pęd ku drewnu może niepokoić ze względu na los lasów. Zdaniem jednak wielu ekspertów, zamiast się martwić, lepiej pomyśleć o ogromnych obszarach niezagospodarowanych nieużytków, które można by przy okazji uruchomienia nowej budowlanej gospodarki leśnej zamienić na produktywne tereny zielone. Himlal Baral z Centrum Międzynarodowych Studiów nad Lasami (Center for International Forestry Research) w indonezyjskim Bogor, zauważył w "NewScientist", że na świecie jest od miliarda do nawet 6 miliardów hektarów terenów zdegradowanych, w żaden sposób niewykorzystanych. Na zalesianiu takich nieużytków skorzystałoby zarówno środowisko, jak i ludzka gospodarka.

Na razie większym problemem są koszty "supermateriałów" z drewna. Jednak według fachowców, gdy mamy do czynienia z surowcem tak powszechnie dostępnym, obniżenie kosztów nie powinno stanowić problemu. To tylko kwestia skali i zasięgu nowej ery drewna.

węgiel (49,5%), tlen (43,8%) i wodór (6,0%). Główne związki składające się na drewno to: celuloza (ok. 45%), hemicelulozy (ok. 30%) i lignina (ok. 20%). W drewnie występują też: cukier, białko, skrobia, garbniki, olejki eteryczne, guma oraz substancje mineralne, które po spaleniu dają popiół. Pod względem technicznym drewno jest naturalnym materiałem kompozytowym o osnowie polimerowej, wzmacnianym ciągłymi włóknami polimerowymi (celuloza), którymi są podłużne komórki zorientowane jednoosiowo.

Drewno jest niejednorodne pod względem budowy. Ma liczne wady, anomalie, uszkodzenia lub inne wrodzone i nabyte cechy, które obniżają jego wartość techniczną i ograniczają zakres użyteczności, ale jednocześnie mogą podnosić walory ozdobne. Z punktu widzenia przerobu surowca, drewno powinno być pozbawione sęków (gałęzi), mieć kształt walca, równomierną słoistość i przebieg włókien równoległy do podłużnej osi. Materiały i produkty drzewne bez odpowiedniego zabezpieczenia łatwo ulegają degradacji pod wpływem wody, owadów czy grzybów będących pasożytami drewna. Zmienne warunki wilgotności prowadzą często do paczenia się i pękania drewna.

Mirosław Usidus